سازمان توسعه محصولات جدید. آماده سازی سازمانی تولید و توسعه انواع محصولات جدید سیستم ایجاد و توسعه محصولات جدید

یک مرحله ضروری از آماده سازی تولید، توسعه محصولات جدید است که مجموعه ای از فرآیندها و کارهای مختلف است که طی آن طرح ها و فناوری آزمایش شده و مطابق با الزامات فنی تعیین شده اصلاح می شود و توسعه اشکال جدید سازمان تولید انجام می شود. بیرون در طول توسعه محصولات جدید، حجم تولید برنامه ریزی شده، شاخص های اقتصادی برنامه ریزی شده و پارامترهای فنی و اقتصادی محصولات تولیدی حاصل می شود. دوره توسعه محصولات جدید با تولید نمونه اولیه آغاز می شود و با تولید سریالی محصولات به پایان می رسد.

تولید صنعتی با طیف گسترده ای از روش های مورد استفاده و مراحل توسعه انواع جدید محصولات مشخص می شود.

هر مرحله از توسعه، بسته به شرایط مختلف تولید، سازمانی و اقتصادی در یک شرکت معین، با محتوای خاصی از کار مطابقت دارد.

دوره های توسعه صنعتی محصولات جدید:

- 1. بررسی طرح جدید مجموعه ای از کارها برای بررسی، اشکال زدایی و تنظیم دقیق طراحی یک محصول و فناوری ساخت آن با ارائه توضیحات و تغییرات لازم به منظور دستیابی به الزامات ثبت شده در اسناد فنی برای تولید - محصول.

- 2. راه اندازی تولید شامل گذار از تولید آزمایشی به تولید سریال (انبوه) است. اجرای فرآیندهای فناوری توسعه یافته، اشکال سازماندهی تولید و کار در حال انجام است، کار برای تثبیت کیفیت ساخت قطعات و واحدهای مونتاژ در حال انجام است.

- 3. در طول دوره دستیابی به شاخص های اقتصادی پروژه، کارهای مربوط به رساندن هنجارهای مصرف منابع مادی، شدت کار، هزینه و سایر شاخص های اقتصادی به سطح پروژه با افزایش صلاحیت کارگران، افزایش سطح تجهیزات انجام می شود. ، و کاهش تلفات ناشی از نقص.

در فرآیند تسلط بر تولید انواع جدید محصولات، توسعه فنی، تولیدی و اقتصادی متمایز می شود.

آغاز توسعه فنی دریافت اسناد فنی و نمونه اولیه محصول توسط واحد تولیدی همزمان با شروع تولید صنعتی آن تلقی می شود و پایان آن دستیابی به پارامترهای طراحی فنی تعریف شده توسط استاندارد یا استاندارد می باشد. شرایط فنی

توسعه تولید در فرآیند راه اندازی تولید انجام می شود و در شرایطی تکمیل می شود که تمام واحدهای تولیدی شرکت از تحقق حجم تعیین شده تولید محصول با کیفیت معین و ثبات لازم تولید اطمینان حاصل کنند. در طول دوره توسعه تولید، تنگناها از بین می روند، کارگران به طور کامل بر عملیات کار تسلط دارند و بار روی تجهیزات و نیروی کار تثبیت می شود.

توسعه اقتصادی تولید محصولات جدید مستلزم دستیابی به شاخص های اقتصادی طراحی اصلی تولید محصول است. به عنوان یک قاعده، هزینه های تولید اولین محصولات چندین برابر هزینه های محصولات تولید انبوه است. متعاقباً کاهش شدیدی در این هزینه ها وجود دارد. با این حال، با گذشت زمان، سرعت کاهش کاهش می یابد و سپس ناچیز می شود.

هزینه های آماده سازی طراحی تولید به تدریج افزایش می یابد، سپس با شدت بیشتری افزایش می یابد، همراه با حجم زیادی از کار در مرحله آماده سازی تکنولوژیکی. آماده سازی سازمانی مستلزم افزایش هزینه ها برای حمایت مادی یک تولید جدید است که با خرید تجهیزات ویژه، ایجاد ذخایر، توسعه مجدد کارگاه ها، ایجاد سیستم های حمل و نقل و غیره همراه است. در صورت آمادهسازی فنی کامل و باکیفیت تولید، توسعه با هزینه اولیه نسبتاً پایین محصولات در حال تسلط آغاز میشود و هزینه برنامهریزی شده نسبتاً سریع به دست میآید.

با آماده سازی نامناسب سازماندهی شده و برنامه ریزی شده تولید، شروع زودرس توسعه رخ می دهد، اگر آماده سازی هنوز به طور کامل تکمیل نشده باشد، تجهیزات و امکانات آماده نباشند و آماده سازی طراحی در سطح ناکافی بالا تکمیل نشده باشد. در نتیجه هزینه اولیه بالاست. علاوه بر این، نوسانات شدیدی در هزینه های مربوط به تغییرات طراحی وجود دارد. دوره توسعه تمدید می شود. تمایل به کاهش هزینه ها هنگام تسلط بر تولید محصولات جدید، قاعدتاً پایدار است و حجم خروجی مهمترین عامل در کاهش آن است.

عواملی که زمان توسعه را تعیین می کنند عبارتند از: تازگی و پیچیدگی محصول، درجه پردازش اسناد فنی، سطح تجهیزات، سطح اجتماعی-روانی تیم و غیره. وظیفه این است که تأثیر این عوامل را در طول دوره توسعه در نظر گرفته و از ایجاد شرایط لازم برای کاهش آن اطمینان حاصل شود.

دو شکل اصلی انتقال به تولید محصولات جدید وجود دارد: با توقف و بدون توقف تولید.

انتخاب روش انتقال تحت تأثیر عوامل زیر است:

سطح فنی محصولات در حال توسعه، تفاوت آنها با محصولاتی که متوقف شده اند.

شرایط سازمانی و فنی تولید: در دسترس بودن ظرفیت ها و مناطق تولید ذخیره. استفاده از راه حل های استاندارد در کار طراحی؛

سازماندهی و برنامه ریزی آماده سازی فنی تولید.

انتقال شرکت ها به تولید محصول جدید را می توان با استفاده از روش های زیر انجام داد: ترتیبی، موازی، ترکیبی پیچیده و انبوه.

زمانی که توسعه تولید تنها پس از توقف تولید محصول قبلی آغاز می شود، انتقال متوالی نامیده می شود. آماده سازی فنی و سازمانی از قبل در هنگام عرضه محصولات قدیمی انجام می شود.

نسخه های ناپیوسته- متوالی و پیوسته- ترتیبی این روش وجود دارد. با روش ناپیوسته – متوالی، پس از توقف تولید محصول قدیمی، کار بر روی توسعه مجدد و نصب تجهیزات و خودروهای فناورانه در همان مناطق تولید انجام می شود و پس از اتمام، توسعه تولید محصول جدید آغاز می شود. مدت زمان این کارها تعیین کننده مدت زمان توقف تولید است که در این مدت هیچ محصول جدید و قدیمی تولید نمی شود. این ناکارآمدترین گزینه انتقال است، زیرا تلفات در کل تولید در اینجا بالاترین میزان است. آنها را نمی توان برای مدت طولانی جبران کرد، که اجازه استفاده از روش ناپیوسته-پیوسته را در تمرین توسعه محصولات جدید نمی دهد.

نسخه متوالی-پیوسته روش متوالی با این واقعیت مشخص می شود که تولید محصول تسلط یافته بلافاصله پس از توقف تولید محصول در حال توقف شروع می شود. اگرچه این گزینه باعث تلفات در کل خروجی محصولات می شود، اما به دلیل نرخ بالای افزایش خروجی محصول در حال تسلط، می توان آنها را به حداقل رساند. این مستلزم درجه بالایی از کامل بودن کار بر روی آماده سازی تکنولوژیکی تولید یک محصول جدید قبل از شروع توسعه آن است. این گزینه، به عنوان یک قاعده، به کارگران تولیدی اضافی نیاز دارد، زیرا شدت کار محصولات در حال تسلط بیشتر از محصولات حذف شده از تولید و همچنین افزایش ظرفیت تولید شرکت است. این به طور گسترده ای در تولید انبوه، به ویژه در هنگام بازسازی شرکت استفاده می شود.

روش انتقال موازی شامل حداکثر ترکیب تولید محصولات جدید با مرحله نهایی تولید مدل قدیمی است، همزمان با کاهش حجم تولید محصولات قدیمی، تولید محصولات جدید افزایش می یابد. معمولاً زمانی استفاده می شود که شرکت دارای ظرفیت ذخیره باشد، بخش های عملیاتی موازی و نوار نقاله ایجاد کند. این روش بیشتر در مهندسی مکانیک استفاده می شود. اگر جبران افزایش شدت کار غیرممکن باشد، ظرفیت اضافی وجود ندارد، روش موازی ترجیح داده می شود، که در آن کل خروجی در طول توسعه یک محصول جدید کمی کاهش می یابد. با سطح بالایی از یکسان سازی محصولات جایگزین شده و تسلط یافته، در بسیاری از موارد می توان از کاهش کل تولید جلوگیری کرد.

مزیت اصلی این روش در مقایسه با روش متوالی این است که امکان کاهش چشمگیر تلفات در کل خروجی محصولات هنگام توسعه یک محصول جدید وجود دارد. انواع مختلفی از روش موازی استفاده می شود که در دوره زمانی که تولید محصولات قدیمی و جدید ترکیب می شود، میزان افزایش تولید جدید و کاهش محصول قدیمی و تعداد محصولات اضافی متفاوت است. مناطق و تجهیزات تولید. گزینه روش موازی با این واقعیت مشخص می شود که کل تولید محصولات کاهش نمی یابد. این یک گزینه ارجح است، زیرا به شرکت اجازه می دهد تا خروجی یکنواخت را در طول دوره توسعه حفظ کند.

در شرایط تولید انبوه، نسخه موازی مرحلهای از روش موازی به طور گسترده استفاده میشود. روش تجمیع شامل جایگزینی تدریجی واحدهای مجزا در طراحی مدل قدیمی در حال تولید است. مدتی است که یک محصول اصلاح شده انتقالی تولید شده است که فقط به اجزای جدید مجزا مجهز شده است. پس از اتمام برنامه ریزی شده جایگزینی واحدهای قدیمی با واحدهای جدید، این مدل از یک مدل انتقالی به یک محصول جدید تبدیل می شود. تسلط به چند مرحله تقسیم می شود، تیم تلاش های خود را بر روی یک منطقه نسبتاً کوچک از کار متمرکز می کند، و انتقال با درد کمتری برای شرکت اتفاق می افتد. در هر مرحله، این محصول نهایی شرکت نیست که به روز می شود، بلکه فقط اجزای جداگانه آن است.

مزیت این گزینه این است که هنگام استفاده از آن، می توان از بازسازی بنیادی شرکت جلوگیری کرد، تولید یکنواخت را در هر مرحله تضمین کرد و هزینه توسعه تولید را کاهش داد. با این حال، روند به روز رسانی محصولات تولیدی کشیده شده است که می تواند منجر به منسوخ شدن زودرس تجهیزات جدید شود.

روش ترکیبی پیچیده با ترکیب کار فردی برای آماده سازی تولید برای توسعه محصولات جدید با راه حل جامع مشکلات طراحی، فناوری و تولید مشخص می شود. تولیدکنندگان در طراحی محصول و توسعه دهندگان در توسعه تولید آن مشارکت دارند. این روش به شما امکان می دهد تا با کاهش روند تهیه و تأیید اسناد فنی، حذف کارهای غیر ضروری، انجام طراحی بلوک و ساخت اجزای مختلف، ترکیب بخشی از کارهای مختلف، انتقال به تولید انبوه بدون نیاز به سرعت بخشیدن به روند ایجاد محصولات جدید، به میزان قابل توجهی سرعت بخشید. تولید نمونه های اولیه و دسته های تولید آزمایشی .

هنگام انتخاب روش انتقال، عوامل مشخص کننده سطح سازمانی و فنی تولید، طراحی محصول جدید و فناوری تولید باید در نظر گرفته شود.

هنگام ارزیابی شرایط سازمانی و فنی، باید این موارد را در نظر گرفت: تولید دسته ای در خط

- - در دسترس بودن ظرفیت تولید ذخیره؛

- -در دسترس بودن فضای تولید رایگان؛

- - تخصص درون کارخانه ای و تقسیم کار در کارگاه ها و مناطق.

- - سطح همکاری صنعت و بین صنایع؛

- - در دسترس بودن پرسنل واجد شرایط (4)

کار دوره

بر اساس رشته:

"ساماندهی تولید در شرکتهای مهندسی مکانیک"

موضوع:

«تسلط بر تولید محصولات جدید »

معرفی

ایجاد انواع جدید محصولات در فرآیند پیش تولید انجام می شود که خارج از چارچوب فرآیند تولید انجام می شود.

فرآیند پیش تولید نوع خاصی از فعالیت است که توسعه اطلاعات علمی و فنی را با تبدیل آن به یک شی مادی - یک محصول جدید ترکیب می کند.

فرآیند آماده سازی به کارهای زیر تقسیم می شود: تحقیق، طراحی، فناوری، تولید، اقتصادی.

کارهای مهندسی (تحقیقات، پیشرفت های فنی و سازمانی) اصلی ترین کارهای مرحله مقدماتی هستند.

مرحله بعدی فرآیند ساخت و آزمایش نمونه های اولیه، نمونه های اولیه و سری ماشین آلات است. به اینها فرآیندهای تولید آزمایشی می گویند.

اثربخشی فرآیند به روز رسانی محصولات تولیدی در شرکت های ماشین سازی تا حد زیادی با صحت و عقلانیت روش انتخاب شده برای انتقال به تولید محصولات جدید تعیین می شود. ماهیت تمدید محصول به عوامل مختلفی بستگی دارد:

منابع در دسترس شرکت که می تواند برای سازماندهی توسعه محصولات جدید مورد استفاده قرار گیرد (سرمایه گذاری های سرمایه ای و تحقق آنها در قالب امکانات تولید، تجهیزات، تجهیزات تکنولوژیکی و همچنین منابع انسانی).

تفاوت در میزان پیشرفت محصولات در حال توسعه و محصولاتی که متوقف می شوند.

درجه آمادگی شرکت برای توسعه محصولات جدید (کامل بودن و کیفیت اسناد فنی، درجه آمادگی تجهیزات و تجهیزات تکنولوژیکی، سطح صلاحیت پرسنل، در دسترس بودن امکانات تولید اضافی و غیره)؛

طراحی و ویژگی های تکنولوژیکی محصولات؛

نوع تولید؛

تقاضا برای محصولات تولید شده توسط شرکت؛

سطح یکسان سازی محصولات در حال توسعه و متوقف شده است.

روش های انتقال به تولید محصولات جدید مورد استفاده در مهندسی مکانیک، اول از همه، در میزان همزمانی زمان تولید مدل های جایگزین شده و تسلط یافته (یا وجود وقفه بین پایان تولید) متفاوت است. جایگزین شده و شروع تولید مدل تسلط یافته) و همچنین نسبت نرخ کاهش در خروجی مدل متوقف شده و نرخ افزایش در محصولات تسلط یافته خروجی. با این حال، با انواع گزینه ها برای فرآیندهای به روز رسانی محصولات مهندسی مکانیک، که توسط تظاهرات مختلف عوامل ذکر شده در بالا تعیین می شود، می توان روش های مشخصه انتقال به محصولات جدید را شناسایی کرد: متوالی، موازی و موازی متوالی.

روش انتقال متوالی با این واقعیت مشخص می شود که تولید محصولات جدید پس از توقف کامل تولید محصولات متوقف شده آغاز می شود.

گزینه پیاپی-پیوسته با این واقعیت مشخص می شود که تولید محصول در حال تسلط بلافاصله پس از توقف تولید محصول در حال توقف شروع می شود. سازماندهی توسعه با استفاده از این گزینه از دیدگاه سازمانی و فناوری بسیار دشوارتر است. درجه بالایی از کامل بودن کار در زمینه آماده سازی فن آوری برای تولید یک محصول جدید قبل از شروع توسعه آن مورد نیاز است.

روش موازی با جایگزینی تدریجی محصولات متوقف شده با محصولات تازه معرفی شده مشخص می شود. در این صورت همزمان با کاهش حجم تولید مدل قدیمی، تولید مدل جدید افزایش می یابد. مدت زمان ترکیب متفاوت است. این روش بیشتر در مهندسی مکانیک، انبوه و سریال استفاده می شود. مزیت اصلی آن در مقایسه با روش متوالی این است که امکان کاهش چشمگیر (و در برخی موارد حذف کامل) تلفات در کل خروجی در طول دوره توسعه وجود دارد.

در تولید انبوه، یک نسخه موازی مرحلهای از روش موازی استفاده میشود. مشخصه آن این است که فرآیند به روز رسانی محصولات تولیدی در چندین مرحله انجام می شود که در طی آن تولید مدل های انتقالی تسلط پیدا می کند که با مدل قبلی در طراحی واحدها و اجزای جداگانه متفاوت است. در هر مرحله، این محصول نهایی شرکت نیست که به روز می شود، بلکه فقط اجزای جداگانه آن است.

روش انتقال موازی متوالی به طور گسترده در تولید انبوه هنگام توسعه محصولات جدید که از نظر طراحی با محصولات حذف شده تفاوت قابل توجهی دارند، استفاده می شود. در همان زمان، شرکت ظرفیت های اضافی (سایت ها، کارگاه ها) ایجاد می کند، جایی که توسعه یک محصول جدید آغاز می شود - فرآیندهای تکنولوژیکی کار می شود، پرسنل آموزش می بینند و تولید محصولاتی که باید جایگزین شوند سازماندهی می شود. پس از اتمام دوره توسعه اولیه، تولید اصلی همچنان به تولید محصولات جایگزین می شود. پس از اتمام دوره توسعه اولیه، یک توقف کوتاه مدت، هم در تولید اصلی و هم در مناطق اضافی رخ می دهد که طی آن تجهیزات دوباره طراحی می شوند. در این صورت تجهیزات بخش های اضافی به کارگاه های اصلی تولید منتقل می شود. پس از اتمام کار در این کارگاه ها، تولید محصولات جدید ساماندهی می شود.

عیب این روش تلفات آشکار در کل خروجی در طول توقف تولید و در آغاز دوره بعدی تسلط بر محصول جدید در کارگاه ها است. با این حال، انجام مراحل اولیه توسعه در مناطق اضافی (موقت) اجازه می دهد تا بعدا، هنگام راه اندازی تولید، از نرخ بالای افزایش در تولید محصول جدید اطمینان حاصل شود.

1. سازمان توسعه تولید محصولات جدید

1.1 ویژگی های فرآیند توسعه تولید

توسعه تولید دوره اولیه تولید صنعتی محصولات جدید است که طی آن دستیابی به شاخص های فنی و اقتصادی طراحی برنامه ریزی شده تضمین می شود (عمدتاً خروجی طراحی محصولات جدید در واحد زمان و شدت کار طراحی و هزینه واحد تولید مربوطه). به این خروجی). جداسازی این دوره فقط برای شرایط تولید انبوه و سریال توصیه می شود که با ثبات در طیف محصولات تولید شده توسط شرکت برای مدت معین مشخص می شود. در تولید تک واحدی عملا هیچ دوره توسعه وجود ندارد، زیرا به روز رسانی نامگذاری با انتشار هر محصول جدید یا دسته کوچک همراه است.

در طول دوره توسعه، طراحی و اصلاح فنی محصول جدید و تطبیق خود تولید با تولید محصولات جدید ادامه دارد. بنابراین یکی از ویژگی های شاخص این دوره، پویایی شاخص های فنی و اقتصادی تولید است.

در این دوره، تعداد قابل توجهی از تغییرات طراحی و تکنولوژی رخ می دهد، که نه تنها نیاز به تنظیم اسناد فنی دارد، بلکه تغییراتی را در عملیات های فن آوری، تجهیزات تکنولوژیکی و گاهی اوقات به طور کلی فرآیندها نیز تغییر می دهد.

ایجاد تغییرات منجر به دوره توسعه طولانی تر و هزینه های بالاتر می شود. در طول دوره تسلط، بسیاری از کارگران، به ویژه کارگران شاغل در کارگاه های اصلی شرکت های تولید انبوه، مجبور به تسلط مجدد بر عملیات تکنولوژیکی، تجهیزات سرویس دهی شده، تجهیزات تکنولوژیکی، یعنی. کسب مهارت های حرفه ای در تغییر شرایط تولید و فنی.

توسعه شیوه های کاری منطقی مدتی طول می کشد.

علاوه بر این، ویژگی های اصلی فرآیند توسعه - مدت زمان این دوره، پویایی هزینه ها - تا حد زیادی به آمادگی شرکت برای اطمینان از تولید سریال یا انبوه گسترده بستگی دارد. با آمادگی بالای تجهیزات و لوازم جانبی ویژه برای شروع تولید در مقیاس کامل، می توان دوره توسعه را به میزان قابل توجهی کاهش داد و از افزایش جزئی از شدت کار اولین محصولات صنعتی در مقایسه با شدت کار طراحی اطمینان حاصل کرد. .

اگر سطح تجهیزات فناورانه در ابتدای توسعه به طور قابل توجهی با سطحی که برای اطمینان از تولید طراحی محصولات ارائه شده است مطابقت نداشته باشد، دوره توسعه به تعویق می افتد و در شدت کار و هزینه محصولات بیش از حد قابل توجهی وجود دارد. سال های اول تولید در مقایسه با شاخص های طراحی. سطح بالایی از آمادگی دارایی های ثابت برای شروع تولید مستلزم سرمایه گذاری قابل توجهی است که در برخی موارد ممکن است بیش از حد بزرگ باشد. همچنین به دلیل جریان شدید تغییرات طراحی در طول دوره تجهیزات، خطر رها شدن بخشی از تجهیزات تکنولوژیکی وجود دارد. بنابراین، برای انواع خاصی از محصولات، بسته به انواع تولید، معمولاً حجم بهینه تجهیزات در ابتدای دوره توسعه ایجاد می شود.

1.2 آماده سازی سازمانی و برنامه ریزی شده تولید

سازماندهی تولید محصولات جدید نه تنها مستلزم ایجاد فرآیندهای فناوری جدید و تغییرات در فناوری تولید است، بلکه نیازمند تغییر در اشکال و روش های سازماندهی کار و تولید و تغییر در ساختار پرسنل است.

آماده سازی سازمانی تولید مجموعه ای از کارها و فرآیندهایی است که با هدف توسعه پروژه ای برای سازماندهی در زمان و مکان فرآیند تولید تولید یک محصول جدید، سیستمی برای سازماندهی و پاداش نیروی کار، یک سیستم لجستیک و یک چارچوب نظارتی برای برنامه ریزی کارخانه برای محصولاتی که برای اولین بار به تولید می رسند.

توسعه محصولات جدید مرحله ای جدایی ناپذیر از آماده سازی تولید است که طی آن تنظیم و توسعه فرآیندهای فناورانه طراحی شده، اشکال سازماندهی تولید، دستیابی به حجم برنامه ریزی شده تولید و دستیابی به شاخص های فنی و اقتصادی برنامه ریزی شده محصولات انجام می شود. بیرون

در شرایط مدرن، آماده سازی تولید شامل مشارکت بخش های شرکت های مهندسی مکانیک در معرفی محصولات جدید در زمینه عملیات است. شرکت های تولیدی نه تنها محصولات را عرضه می کنند، بلکه آماده سازی مصرف محصول و خدمات پس از تولید را نیز انجام می دهند.

شرکت مصرف کننده باید از اثربخشی محصولات جدید متقاعد شود و به سازماندهی استفاده و دفع صحیح آنها کمک کند. این وظایف می تواند توسط شرکتی که محصول جدیدی ایجاد کرده است به بهترین نحو انجام دهد، بنابراین لازم است برای فروش محصولات، خدمات و استفاده از محصولات توسط مصرف کننده آماده شود.

انجام آماده سازی تولید مستلزم حل تعدادی از مشکلات است: اطمینان از یکپارچگی علمی، فنی و تولیدی کار برای ایجاد یک ساختار سازمانی. توسعه روش های ویژه برنامه ریزی و مدیریت.

برنامه ریزی پیش تولید

هماهنگی صحیح راه حل های طراحی، فناوری و سازمانی در کل دوره پیش تولید.

وظایف برنامه ریزی شامل موارد زیر است:

تعیین مهلت تکمیل توسعه، تضمین اجرای طرح در مهلت مقرر.

تعیین محدوده کار؛

حفظ هزینه ها در چارچوب برنامه

اجرای وظایف در طرح ها انجام می شود. اجرای برنامه های برنامه ریزی شده برای آماده سازی فنی تولید توسط: یک ساختار سازمانی منطقی از ارگان های درگیر در آماده سازی فنی تولید تضمین می شود. سیستم برنامه ریزی؛ چارچوب قانونی.

ساختار بدنه های آماده سازی تولید فنی به پیچیدگی وظایف در حال حل بستگی دارد و بنابراین با دستور مناسب رئیس سازمان قابل تغییر است.

سیستم برنامه ریزی شامل سه مرحله است:

1) برنامه ریزی گسترده - یک برنامه موضوعی برای آینده (دستور کار)؛

2) شفاف سازی طرح موضوعی، جزئیات آن (هماهنگی و هماهنگی کار با مجریان فردی)؛

3) برنامه ریزی و مدیریت عملیاتی (توضیح کار برای سال تقویمی و بخش های سال).

انتخاب و استفاده از استانداردها، تلفیقی یا متمایز، به مرحله برنامه ریزی بستگی دارد. دقیق ترین استانداردها باید در مرحله برنامه ریزی عملیاتی باشد.

مبنای نظارتی برای برنامه ریزی کار در زمینه آماده سازی فنی تولید:

· انتخاب واحدهای برنامه ریزی و حسابداری با توجه به مراحل آماده سازی فنی تولید (مجموعه اسناد، چیدمان ها، قطعات، فرآیندهای فنی و غیره).

· استانداردهای روابط کمی که به شما امکان می دهد حجم کار را برای تکمیل یک مرحله، یا یک مرحله از کار، یا برای یک کار خاص تعیین کنید.

· استانداردهای شدت کار برای یک ایستگاه، مرحله یا نوع کار. چنین استانداردهایی توسط مؤسسات صنعتی تهیه شده اند و به عنوان استاندارد توصیه می شوند.

· استانداردهای زمان چرخه برای ایستگاه، مرحله یا نوع کار در آماده سازی فنی تولید.

بر اساس پیشبینیهای علمی و فنی و برنامههای هدف برای توسعه حوزه خاصی از فناوری جدید، با در نظر گرفتن برنامههای توسعه صنعت و بنگاه، برنامهها و برنامههای تقویمی برای تهیه و توسعه انواع جدید محصولات توسعه یافته.

برای این منظور، در حال حاضر از اشکال و روشهای مختلف زمانبندی استفاده میشود و زمانبندیهای ماتریسی، خطی و شبکهای ساخته میشوند. شکلهای ماتریسی نمودارها جدولی هستند که در آن ردیفهای سمت چپ جدول، مراحل، مراحل، مجریان کار و نتایج برنامهریزی شده را نشان میدهند و در محل تلاقی سطرها و ستونها مهلتهای اجرای یک مرحله از یک نوع را مشخص میکنند. کار برای یک شی خاص

استفاده از نمودارهای خطی و شبکه ای گسترده تر است.

استفاده خطی زمانی است که تعداد کمی از اجراها در توسعه یک موضوع یا مشکل نقش داشته باشند و رویدادهای زیادی کنترل نشود و استفاده از شبکه در سیستم های پیچیده با تعداد اجراکننده و رویداد زیاد استفاده شود.

یک برنامه تقویم خطی برای آماده سازی فنی تولید معمولاً به گونه ای ساخته می شود که مراحل آماده سازی طراحی تولید به صورت متوالی و آماده سازی فناوری و برنامه ریزی شده - به صورت موازی انجام می شود. این امر به این دلیل است که هر مرحله از آماده سازی طراحی برای تولید باید با هماهنگی و تایید مشتری انجام شود و تنها پس از آن می توان مرحله بعدی را از نظر کیفی توسعه داد.

برنامه های خطی برای آماده سازی فنی تولید دارای معایبی هستند: مشکلات در برنامه ریزی عملیات. ناتوانی در تنظیم مجدد برنامه؛ روابط تنظیم شده نامشخص بین اجرای کار توسط ارگان ها و مجریان فردی؛ عدم امکان تجزیه و تحلیل روشن و پیش بینی پیشرفت بیشتر کار. این معایب باعث استفاده از شبکه هایی شده است که دارای مزایای زیر است:

· تنظیم روشن محدوده کار، اجرای مداوم آنها و رابطه بین اجراکنندگان.

· مشاهده رابطه بین رویدادهای مختلف و کار و توانایی تجدید نظر سریع برنامه به دلیل انحراف از خطوط برنامه ریزی شده.

· توانایی در نظر گرفتن پویایی توسعه و نظرات متخصصان مختلف.

· استفاده از استانداردهای احتمالی برای حل یک مسئله کلی.

سازمان توسعه تولید محصولات جدید

2.1 شرایط وظیفه

تولید محصول جدید شدت کار

این شرکت قصد دارد با استفاده از وجوه خود و وام گرفته شده، تولید یک محصول جدید را سازماندهی کند. تحقیقات بازار انجام شد، که امکان تمرکز بر روی مقدار معینی از قیمت پروژه محصول Ts pr.i و ارائه پیشبینی از حجم فروش مورد انتظار پروژه q np را فراهم کرد. انتظار می رود سیاست قیمت گذاری مشخصی در تولید و فروش محصولات اعمال شود و از این طریق بر حجم فروش مورد انتظار در هر سال تولید تأثیر بگذارد (مقادیر ضریب کشش تقاضا k 3 تعیین شده است، در حالی که حجم فروش مورد انتظار تعیین شده است. به تغییرات قیمت در محدوده ±∆ از مقدار C pr.i پاسخ می دهد.

هنگام تکمیل کار باید:

1. مدت زمان تسلط بر تولید محصول جدید - t OCB.

2. برای هر j-y سال تولید محصول:

الف) حداکثر تولید سالانه ممکن N حداکثر سال. j ;

ب) میانگین شدت کار در واحد تولید T میانگین. j

II . استفاده كردنمقادیر مشخص شده k e و ∆, برای هر سال تولید قیمت برنامه ریزی شده Tspl و حجم فروش برنامه ریزی شده مورد انتظار qpl را توجیه کنید. j برای گزینه توسعه تولید برنامه ریزی شده:

الف) میانگین هزینه سالانه هر واحد تولید Scp. j

ب) هزینه حجم سالانه تولید S سال. j ;

ج) درآمد حاصل از فروش محصولات سال دوم. j

د) سود حاصل از تولید و فروش محصولات P سال. j ;

ه) میانگین سالانه تعداد کارگران اصلی C cp. j ;

و) صندوق دستمزد کارگران اصلی وزارت کار فدرال. j

2) تاکتیک های بازپرداخت وجوه قرض گرفته شده را توجیه کنید.

III . نرخامکان سنجی اقتصادی تسلط بر تولید محصول جدید. زمینه های ممکن برای استفاده از سود دریافتی هر سال را پیشنهاد دهید. یک جدول خلاصه از شاخص های اصلی را تکمیل کنید که منعکس کننده نسخه برنامه ریزی شده تسلط بر تولید یک محصول جدید است.

IV . استفاده کنیدنمایش گرافیکی شاخص های محاسبه شده در قالب نمودار و نمودار.

داده های مورد استفاده برای تکمیل کار.

1. انتظار می رود محصول جدید ظرف 5 سال تولید شود (t n = 5 سال).

2. شدت کار طراحی برای تولید یک محصول تسلط یافته T osv = 120 n-h.

3. میانگین تولید ماهانه تولید ثابت (خروجی طراحی) N ماه نهایی = 60 مورد در ماه.

4. هزینه های سرمایه برای اطمینان از خروجی پروژه (هزینه های سرمایه پروژه) K pr = 2 میلیون روبل.

5. شدت کاهش شدت کار در طول دوره توسعه (نمای b) به ضریب آمادگی k r بستگی دارد و با فرمول b = 0.6 – 0.5 k r محاسبه می شود.

6. داده های مورد استفاده در محاسبه انبوه هزینه ساخت یک محصول:

- هزینه مواد و اجزای اصلی M = 565 روبل / قطعه؛

- نرخ متوسط دستمزد ساعتی برای کارگران اصلی: 1 ساعت = 12 روبل در ساعت.

- حقوق اضافی کارگران اصلی α = 15٪؛

– مالیات اجتماعی واحد β = 35.6%؛

– هزینه های غیر مستقیم فروشگاه k c = 150%؛

– هزینه های کلی تولید k on = 30%؛

– هزینه های غیر تولیدی k VP = 5%.

مشخص شده توسط گزینه ها:

1. سرمایه گذاری سرمایه خود شرکت در شروع تولید K c = 1.2 میلیون روبل.

2. وام بانکی احتمالی برای توسعه تولید محصول K b = 0.4 میلیون روبل.

3. دوره بازپرداخت وام t تا p = 4.0 سال.

4. نرخ بهره برای RUB وام. 5% در سال؛

5. ضریب افزایش سالانه نرخ بهره در صورت تجاوز از دوره بازپرداخت وام k y =2.0;

6. میزان فروش مورد انتظار پروژه بر اساس سال تولید محصول q np: 1 سال - 300 عدد در سال، 2 سال - 500 عدد در سال، 3 سال - 950 عدد در سال، 4 سال - 1200 عدد در سال ، 5 سال – 1000 عدد در سال;

7. شدت کار تولید اولین محصول (شدت کار اولیه) T n = 400 n-hours;

8. میانگین تولید ماهانه محصولات برای دوره توسعه N m ec = 32 عدد/ماه.

9. افزایش قیمت تمام شده محصول به ازای هر درصد ظرفیت کم استفاده kp = 0.2,%;

10. ضریب کشش تقاضا k e = 3.0%;

11. فاصله تغییر قیمت ∆=36% .

12. قیمت طراحی محصول C pr.i = 7.6 هزار روبل.

2.2 بخش محاسبه

1. تعیین هزینه های سرمایه اولیه:

Kn = Ks + Kb = 1.2 + 0.4 = 1.6 (میلیون روبل)

К с – سرمایه گذاری های سرمایه ای خود؛

ک ب – وام بانکی احتمالی؛

2. تعیین ضریب در دسترس بودن دارایی های ثابت:

Kg = K n / K pr = 1.6/2.0 = 0.8

Kpr - هزینه های سرمایه پروژه؛

مقدار ضریب بسیار زیاد است. در حال حاضر در ابتدای دوره توسعه می توان به سطحی از هزینه های تولید نزدیک به طراحی رسید.

3. تعیین توان b منحنی یادگیری:

b = 0.6 - 0.5 * Kg = 0.6 - 0.5 * 0.8 = 0.2;

4. تعیین شماره سریال یک محصول تولید مستر:

Tn - شدت کار تولید اولین محصول؛

Т осв – شدت کار طراحی برای تولید محصول تسلط یافته.

N دور = = 1372 (ویرایش)

5. مدت دوره توسعه:

t otv = N osv / N ماه = 1372/32 = 43 (ماه) = 3.5 (سال)

N m ec - میانگین تولید ماهانه محصولات برای دوره توسعه؛

6. تعیین شدت کار کل محصولات تولید شده در طول دوره توسعه:

T مجموع = (T n / (1-b)) · (N osv 1- b – 1) = (400 / 0.8) · (1372 0.8 – 1) = 161253 (n/hour)

7. ساخت برنامه زمانبندی برای تسلط بر تولید (شکل 1).

تعریف بخش OE:

OE = t otv · (1 - N ماه / N osv) = 43 · (1 - 32 / 60) = 20 (ماه) = 1.7 (سال)

طبق برنامه زمانبندی، مقدار N ماه تعیین می شود که برای محاسبه میانگین خروجی ماهانه در هر سال از دوره توسعه ضروری است. در نتیجه شماره سریال محصول برای هر یک از این سال ها تعیین می شود. داده ها در جدول خلاصه شده است:

8. تعیین شدت کار یک محصول بر اساس سال توسعه:

T sum1 = T n / 1- b · (N osv max 1- b – 1) = 400 / 0.8 · (120 0.8 – 1) = 22500 (n-h)

T av1 = T sum1 / N osv = 22500 / 120 = 188 (n-h)

T sum2 = T n / 1-b · (N osv max 1- b) = 400 / 0.8 · (468 0.8 - 121 0.8) = 45000 (n-h)

T av2 = T sum2 / N av = 45000 / 348 = 129 (n-h)

T sum3 = T n / 1-b N osv max 1- b = 400 / 0.8 (1020 0.8 - 0.8 469) = 59000 (n-h)

T av3 = T sum3 / N osv = 59000 / 552 = 107 (n-h)

T sum4 = T n / 1-b N osv max 1- b = 400 / 0.8 (1717 0.8 - 1021 0.8) = 65860 (n-h)

T av4 = T sum4 / N osv = 65850 / 697 = 94 (n-h)

T sum4 = T n / 1-b N osv max 1- b = 400 / 0.8 (2437 0.8 - 0.8 1718) = 62500 (n-h)

T av4 = T sum4 / N osv = 62500 / 720 = 87 (n-h)

∑T sum =254850 (n-h)

9. تعیین خطا در محاسبه تعداد کل محصولات برنامه ریزی شده برای تولید در طول دوره توسعه (∂ 1) و کل شدت کار این محصولات (∂ 2):

∂ 1 = │ ((N osv - ∑N حداکثر سال) / N osv) │ 100٪

∂ 1 = │ ((1372-2437) / 1372) │ 100٪ = 77.6٪

∂ 2 =│ ((T sum – ∑T sum) / T sum) │ 100%

∂ 2 = │ ((161253 - 254850) / 161253) │ 100٪ = 58٪

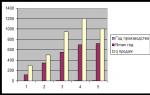

10. مقایسه حداکثر بازده تولید ممکن N max سال و حجم فروش پروژه (شکل 2). تشکیل برنامه تولید و فروش محصولات به تفکیک سال:

| سال تولید | 1 | 2 | 3 | 4 | 5 |

| N حداکثر سال | 120 | 348 | 552 | 697 | 720 |

| q فروش | 300 | 500 | 950 | 1200 | 1000 |

برنج. 2. مقایسه حداکثر بازده تولید ممکن N max سال و حجم فروش پروژه بر اساس سال تولید

تقاضا مطلوب است، دو برابر عرضه. می توان افزایش قیمت 36٪ (حداکثر مقدار برای گزینه وظیفه) را در نظر گرفت، در حالی که حجم فروش احتمالی 60٪ کاهش می یابد.

q فروش = ![]() = 120 ed;

= 120 ed;

مربع N سال 1 = نسخه 120;

q pr.1 = 120 edition;

C pl.1 = 7.6 · 1.36 = 10.34 هزار روبل.

تقاضا مطلوب است. شما می توانید با اطمینان از تعادل بین عرضه و تقاضا قیمت را افزایش دهید. کاهش قابل قبول در حجم فروش به سطح 350 محصول، یعنی. · 100٪ = 30٪.

این زمانی اتفاق می افتد که قیمت 15% افزایش یابد.

مربع N سال 1 = نسخه 348;

q pr.1 = 348 edition;

C pl.1 = 7.6 · 1.15 = 8.74 هزار روبل.

تقاضا مطلوب است. کاهش قابل قبول (تعادلی) در حجم فروش به 552 محصول، یعنی. برای 398 عدد (950-552)، یا توسط · 100% = 40%. قیمت 20% افزایش می یابد.

مربع N سال 1 = نسخه 552;

q pr.1 = نسخه 552;

C pl.1 = 7.6 · 1.2 = 9.12 هزار روبل.

تقاضا مطلوب است. کاهش قابل قبول (تعادلی) در حجم فروش به 697 محصول، یعنی. برای 505 عدد، 100٪ = 40٪،

قیمت 20% افزایش خواهد یافت.

مربع N سال 1 = نسخه 697;

q pr.1 = 697 edition;

C pl.1 = 7.6 · 1.2 = 9.12 هزار روبل.

تقاضا مطلوب است. کاهش قابل قبول (تعادلی) در حجم فروش به 720 محصول، یعنی. برای 280 عدد، 100٪ = 28٪

قیمت 14% افزایش خواهد یافت.

مربع N سال1 = 720 ویرایش.

q pr.1 = 720 ed.;

C pl.1 = 7.6 · 1.14 = 8.66 هزار روبل.

برنامه ریزی تولید و فروش بر اساس سال

11. هزینه هر واحد تولید، هزینه تولید سالانه، درآمد فروش، سود بر اساس سال تولید.

هزینه هر واحد تولید در هر دوره زمانی در طول دوره توسعه:

م- هزینه مواد و اجزای اساسی، مالش.

L j– هزینه های حقوق پایه کارگران اصلی، روبل./ed.;

k ts، k op، k vn- طبقه مغازه، هزینه های تولید عمومی و هزینه های غیر تولیدی به ترتیب ٪.

α –

β - مالیات اجتماعی یکپارچه، ٪.

اندازه L j، با فرمول محاسبه می شود:

که در آن 1 ساعت میانگین دستمزد ساعتی کارگران اصلی، روبل در ساعت است.

هزینه های شرکت برای تولید محصولات در سال j:

S سال j = S میانگین. j * N سال j

N سال j – حجم تولید سالانه برنامه ریزی شده در سال j، عدد/سال.

درآمد حاصل از فروش محصول:

W سال j = C pl j q pl j

Ts pl j – قیمت فروش محصول، rub./ed.;

q pl j – حجم فروش مورد انتظار، نسخه/سال؛

سود شرکت از تولید و فروش محصولات در سال j:

P سال j = W سال j – S سال j

میانگین سالانه مورد نیاز کارگران اصلی در سال j:

F d - زمان واقعی کار سالانه یک کارگر، h.

k در - میانگین میزان تحقق استانداردها.

کل صندوق دستمزد کارگران اصلی در سال j:

![]()

L j = 188 12 = 2256

S avg1 = = 8551 روبل. = 8.6 هزار روبل.

S year1 = 8.6 * 120 = 1032 هزار روبل.

W سال 1 = 10.34 * 120 = 1240 هزار روبل.

R year1 = 1240-1032 = 208 هزار روبل.

L 2 = 129 12 = 1548

S av2 = = 6053.6 روبل. = 6.05 هزار روبل.

S year2 = 6.05 * 348 = 2105.4 هزار روبل.

W year2 = 8.74 * 348 = 3041 هزار روبل.

R year2 = 3041 - 2105.4 = 935.6 هزار روبل.

L 3 = 107 * 12 = 1284

S ср3 = = 6676.53 مالش. = 6.7 هزار روبل.

S year3 = 6.7 * 552 = 3698.40 هزار روبل.

W year3 = 9.12 * 552 = 5034.24 هزار روبل.

R year3 = 5034.24 - 3698.40 = 1335.84 هزار روبل.

L 4 = 94 12 = 1128

S ср4 = = 4572.12 روبل. = 4.5 هزار روبل.

S year4 = 4.5 * 697 = 3136.5 هزار روبل.

W year4 = 9.12 * 697 = 6356.64 هزار روبل.

R year4 = 6356.64 - 3136.5 = 3220.14 هزار روبل.

L 5 = 87 12 = 1044

S av5 = = 4275.8 روبل. = 4.3 هزار روبل.

S year5 = 4.3 * 720 = 3096 هزار روبل.

W year5 = 8.66 * 720 = 6235.2 هزار روبل.

R year5 = 6235.2 - 3096 = 3139.2 هزار روبل.

12. تاکتیک های بازپرداخت وجوه قرض گرفته شده.

وام بانکی 400 هزار روبل، سود وام - 5٪، بر اساس نتایج دو سال اول قابل پرداخت است.

13. میانگین سالانه تعداد کارگران اصلی بر اساس سال تولید.

14. صندوق حقوق و دستمزد کارگران اصلی.

![]()

α – حقوق اضافی کارگران اصلی، %؛

![]() = 311328 روبل. = 311 هزار روبل.

= 311328 روبل. = 311 هزار روبل.

نتیجه گیری

| شاخص ها | 1 سال | 2 سال | 3 سال | 4 سال | 5 سال |

| N حداکثر سال j | 120 | 348 | 552 | 697 | 720 |

| میانگین T | 188 | 129 | 107 | 94 | 87 |

| میانگین S | 8,6 | 6,05 | 6,7 | 4,5 | 4,3 |

| S سال j | 1032 | 2105,4 | 3698,4 | 3136,5 | 3096 |

| W سال j | 1240 | 3041 | 5034,24 | 6356,64 | 6235,2 |

| P سال j | 208 | 935,6 | 1335,84 | 3220,14 | 3139,2 |

| باچهارشنبه ج | 12 | 23 | 30 | 38 | 36 |

| 311 | 620 | 815 | 7979,9 | 8644,3 |

کمترین هزینه های شرکت برای تولید محصولات (قیمت تمام شده) در سال اول (1032 هزار روبل). بالاترین هزینه های شرکت برای ساخت محصولات (هزینه) در سال چهارم (3967 هزار روبل).

کمترین درآمد حاصل از فروش محصول در سال اول (1240 هزار روبل) رخ داده است. بیشترین درآمد حاصل از فروش محصول در سال چهارم (6356.64 هزار روبل) رخ داده است، بیشترین سود شرکت از تولید و فروش محصولات در سال چهارم (3220.14 هزار روبل). کمترین سود شرکت از تولید و فروش محصولات در سال اول (208 هزار روبل) رخ داد. کمترین میانگین سالانه مورد نیاز کارگران اصلی مربوط به سال اول (12 ساعت) و بیشترین میانگین سالانه مورد نیاز کارگران اصلی در سال چهارم (38 ساعت) است.

پایین ترین صندوق دستمزد کل کارگران اصلی در سال اول (311 هزار روبل). بالاترین کل صندوق دستمزد کارگران اصلی در سال 5 (8644.3 هزار روبل).

یکی از ویژگی های دوره تسلط بر تولید، پویایی شاخص های فنی و اقتصادی تولید، در درجه اول هزینه های کار، مواد و هزینه برای ساخت محصولات است.

شدت کار و هزینه محصولات دوره اولیه در مقایسه با دوره نهایی مازاد است.

وام بانکی 400 هزار روبل، بهره وام -5٪ (400x0.5 = 200 هزار روبل) بر اساس نتایج دو سال اول قابل پرداخت است. (توافق با بانک برای بازپرداخت وام در مدت 2 سال).

این گزینه برای تسلط بر تولید محصول جدید باید از نظر اقتصادی امکان پذیر باشد.

سود 2 سال اول صرف بازپرداخت وام و سود آن می شود. در آینده می توان از سود برای بهبود تجهیزات مادی و فنی شرکت، توسعه و معرفی نوآوری ها استفاده کرد.

ادبیات

1. Fatkhutdinov R.A. سازمان تولید. کتاب درسی. M.: INFRA-M، 2000.

2. سازماندهی تولید در شرکت. کتاب درسی تخصصی فنی و اقتصادی. ویرایش شده توسط O.G. Turovets و B.Yu. سربینوفسکی. انتشارات CENTER-MART، 2002.

3. سازماندهی و برنامه ریزی تولید مهندسی مکانیک. کتاب درسی. ویرایش شده توسط Yu.V. اسکورتسوا، ال. نکراسوا. م.: "دبیرستان"، 2003.

4. غ.الف. کوتکین، ال.ام. تیت سازمان تولید. آموزش. مینسک: I.P. "Ecoperspective"، 1998.

5. L.A. کارگاه Glagoleva در مورد دوره سازماندهی، برنامه ریزی و مدیریت یک شرکت در صنعت مهندسی مکانیک. آموزش. م.: دبیرستان، 1981.

ایجاد محصولات جدید در صنایع در یک توالی مشخص از مراحل یک فرآیند واحد آماده سازی تولید انجام می شود. این دنباله شامل:

تحقیق نظری ماهیت بنیادی و اکتشافی؛

تحقیق کاربردی که طی آن دانش به دست آمده در مرحله اول کاربرد عملی پیدا می کند.

کار توسعه، که طی آن دانش به دست آمده و نتایج تحقیقاتی در نقشه ها و نمونه های محصولات جدید پیاده سازی می شود.

طراحی و طراحی فن آوری و کار سازمانی که در طی اجرای آن روش های تولید فن آوری و اشکال سازماندهی تولید محصولات جدید توسعه می یابد.

تجهیزات فنی یک تولید جدید، شامل دستیابی و ساخت تجهیزات، تجهیزات و ابزارهای تکنولوژیکی، و همچنین در صورت لزوم، بازسازی شرکت ها و بخش های آنها.

تسلط بر تولید محصولات جدید، زمانی که طرح های محصول و روش های ساخت آنها ایجاد شده در مراحل قبلی آزمایش شده و به تولید معرفی می شوند.

تولید صنعتی، حصول اطمینان از انتشار محصولات جدید در کیفیت و کمیت که نیازهای جامعه را برآورده می کند.

استفاده از یک محصول جدید ایجاد شده در زمینه عملیات؛ توسعه و تولید انواع جدیدی از محصولات که مظهر آخرین دستاوردهای علم و فناوری، برآورده کردن بالاترین نیازهای مصرف کنندگان، قابل رقابت در بازار جهانی است.

ایجاد شرایط فنی و سازمانی مناسب برای افزایش چشمگیر بهره وری نیروی کار در اقتصاد ملی.

ایجاد محصولات جدید که سطح کیفی بالایی با حداقل هزینه تولید داشته باشند.

کاهش مدت زمان طراحی، فناوری، سازمانی و سایر کارهای موجود در مجموعه آماده سازی تولید و تسلط بر تولید محصولات جدید در مدت زمان کوتاه.

صرفه جویی در هزینه های مرتبط با آماده سازی تولید و توسعه محصولات جدید.

کار طراحی آزمایشی (R&D) مجموعه ای از اقدامات برای ایجاد یک محصول جدید در قالب یک نمونه اولیه و مستندات کاری برای تولید صنعتی بعدی و استفاده از این محصولات است.

کار توسعه معمولا انجام می شود، V سه مرحله: آماده سازی و همچنین توسعه طراحی و اسناد کاری.

در مرحله آماده سازی، نیاز به ایجاد یک محصول جدید و انتقال آن به تولید خدمات توجیه می شود، پارامترهای فنی و اقتصادی اصلی محصول مورد توافق قرار می گیرد. گزینههای طراحی و راهحلهای فناوری اثبات شده است، فهرستی از آثار تهیه میشود، حجم، هزینهها، اجراکنندگان و مهلتهای آنها مشخص میشود. برآورد هزینه نمونه های آزمایشی و سریالی محصول و مهلت تحویل آنها به مشتری تعیین می شود. مرحله آماده سازی با تایید مشخصات فنی حاوی مهمترین مشخصات محصول طراحی شده به پایان می رسد.

هنگام تهیه اسناد طراحی، با در نظر گرفتن هزینه، کارایی و مقیاس تولید، گزینه بهینه برای تولید محصول و قطعات آن انتخاب می شود. طراحی کلی و راهحلهای تکنولوژیکی تعیین میشوند، آزمایشها انجام میشود و پیچیدهترین و حیاتیترین بخشهای محصول بهسختی گرفته میشوند. برنامه های کاربردی برای توسعه و توسعه مواد جدید، اجزای جدید، و غیره در این مرحله، یک پیشنهاد فنی، یک طرح اولیه و یک پروژه فناورانه با تهیه مستندات پروژه مناسب تهیه می شود.

توسعه اسناد کاری مرحله نهایی طراحی یک محصول جدید است. مجموعه ای از اسناد طراحی لازم برای اجرای مواد محصول طراحی شده در حال تهیه است. نقشه های قطعات، واحدهای مونتاژ و مجموعه ها آماده شده است، آزمایش تئوری و تجربی مدار، طراحی و راه حل های تکنولوژیکی انجام می شود. مواد جدید، محصولات نیمه تمام، قطعات آزمایش می شوند و مستندات کاری ایجاد می شود. در این مرحله، فهرستهای ویژهای از قطعات، مجموعهها یا گرافیک جمعآوری میشود که ساختار سلسله مراتبی ایجاد یک محصول جدید را منعکس میکند. اسناد ذکر شده برای تکثیر و عرضه به تولید به بخش اسناد فنی ارائه می شود. سپس آزمایشات دولتی انجام می شود که توسط قانون مربوطه رسمیت یافته است.

توسعه علمی و فنی در صورتی کامل تلقی می شود که محصول آزمایش را پشت سر گذاشته باشد، توسط کمیسیون دپارتمان یا بین بخشی پذیرفته شده و برای استفاده در تولید توصیه شود.

در طراحی یک محصول جدید علاوه بر تضمین سطح علمی و فنی و رقابت پذیری بالا، باید مقیاس و شرایط تولید آن را در نظر گرفت و بر روی کمترین هزینه های ممکن تولید تمرکز کرد. این مشکل با آماده سازی طراحی برای تولید حل می شود.

9.7 برنامه ریزی شبکه و مدیریت پیش تولید

استفاده از روش های برنامه ریزی شبکه به کاهش 15-20٪ زمان مورد نیاز برای ایجاد امکانات جدید کمک می کند، اطمینان از استفاده منطقی از منابع و تجهیزات نیروی کار، یعنی سازماندهی تولید را بهبود می بخشد.

برنامه ریزی شبکه یک روش مدیریتی مبتنی بر استفاده از دستگاه ریاضی تئوری گراف و یک رویکرد سیستمی برای نمایش و الگوریتم سازی مجموعه های کار، اقدامات یا فعالیت های مرتبط با یکدیگر برای دستیابی به یک هدف کاملاً تعریف شده است.

سند اصلی برنامه ریزی در سیستم برنامه ریزی شبکه، برنامه زمانبندی شبکه است.

ساختن نمودار شبکه.

در مدل شبکه، رویدادها با دایره ها، مشاغل - با فلش ها نشان داده می شوند. نمودار ساخته شده باید دارای یک رویداد اولیه و یک رویداد نهایی باشد.

یک رویداد نتیجه میانی یا نهایی یک یا چند فعالیت است. مدت زمان ندارد، بلکه نشان دهنده آغاز برخی کارهاست و می تواند همزمان تکمیل کار دیگری باشد.

کار در نمودار شبکه به هر فرآیندی که نیاز به کار دارد اشاره دارد. انتظار، نیاز به مقدار مشخصی از زمان؛ وابستگی که نشان می دهد شروع یک کار معین به تکمیل کار قبلی بستگی دارد. از نظر گرافیکی، کار با یک فلش ثابت نشان داده شده است. فلشی که فقط وابستگی یک کار به کار دیگر را بیان می کند، کار ساختگی نامیده می شود و با یک خط نقطه نشان داده می شود. دارای امتیاز زمانی صفر است.

برنج. 5 نمودار شبکه مثال

در طول محاسبه برنامه شبکه، پارامترهای زیر تعیین می شود: مدت زمان کار و مسیر بحرانی. اولین و آخرین تاریخ برای وقوع رویدادها و اتمام کار؛ انواع ذخایر برای کار و رویدادهایی که در مسیر بحرانی نیستند.

هر دنباله ای از فعالیت ها که رویداد اولیه را با رویداد نهایی مرتبط کند مسیر نامیده می شود. مسیری که بیشترین مدت زمان کار را دارد، بحرانی نامیده می شود و با فلش های پررنگ به تصویر کشیده می شود.

فعالیت در مسیر بحرانی هیچ سستی ندارد. بنابراین عدم رعایت موعد مقرر برای هر کاری در مسیر بحرانی منجر به تاخیر در مهلت کلی تکمیل کل مجموعه می شود. فعالیت هایی که در مسیر بحرانی نیستند، زمان سستی دارند.

قبل از تعیین مسیر بحرانی، لازم است تاریخ های اولیه و دیرهنگام اتمام رویدادها و همچنین سستی برای هر رویداد محاسبه شود. رویدادهای با شناور صفر نشان دهنده عبور از مسیر بحرانی است. تاریخ اولیه یک رویداد، زودترین تاریخ ممکن برای وقوع یک رویداد را مشخص می کند. مدت زمان تکمیل آن با طول طولانی ترین بخش مسیر از رویداد اولیه تا مورد در نظر تعیین می شود.

ذخیره زمانی برای رویدادها نشان می دهد که تا چه مدت حداکثر مجاز زمان می توان تکمیل یک رویداد را بدون ایجاد خطر از دست دادن مهلت تکمیل اولین رویداد به تاخیر انداخت. اگر ذخیره به طور کامل استفاده شود، رویداد در مسیر بحرانی قرار می گیرد.

اگر مهلت های تکمیل تمام کارها مطابق با دستورالعمل ها نباشد، لازم است شبکه بهینه شود. برای این منظور، می توان اولاً تعداد مجریان را افزایش داد و ثانیاً با تغییر برخی از کارگران از مشاغلی که ذخیره زمان زیادی دارند به انجام مشاغلی که در مسیر بحرانی قرار دارند، منابع نیروی کار را مجدداً توزیع کرد.

مدل شبکه به شما امکان می دهد دو نوع مشکل را مطرح و حل کنید: محاسباتی - تعیین پارامترهای شبکه - و بهینه سازی. هنگام حل مسائل بهینه سازی، یک برنامه زمانبندی شبکه پیدا می شود که یک معیار معین (به عنوان مثال، حداقل مدت زمان مجموعه ای از کارها) را با محدودیت های اعمال شده بر روی برخی پارامترهای شبکه (تعداد اجراکنندگان، در دسترس بودن تجهیزات، مواد و غیره) برآورده می کند.

مزایای نمودار شبکه:

توانایی به تصویر کشیدن ارتباطات بین آثار را فراهم می کند

کاری را مشخص کنید که کل مدت کار به آن بستگی دارد

ایجاد شرایط برای پیش بینی پیشرفت پروژه

کنترل را با اجازه دادن به شما برای تمرکز بر روی کار در منطقه بحرانی بهبود می بخشد

هنگام تغییر پارامترهای نمودار ساعتی، نیازی به تغییر کامل آن نیست

مجریان کار در فرآیند برنامه ریزی شرکت می کنند و از این طریق از دانش و تجربه خود استفاده می کنند

ریاضیات و برنامه نویسی شرایطی را برای ایجاد موفقیت آمیز مدل های شبکه ایجاد می کند

توانایی به تصویر کشیدن تعداد زیادی از آثار مرتبط با یکدیگر را فراهم می کند.

تسلط بر تولید- این دوره اولیه تولید صنعتی محصولات جدید است که طی آن شاخص های فنی و اقتصادی برنامه ریزی شده به دست می آید. دوره تولید مسترینگ با ساخت نمونه اولیه یک محصول جدید آغاز می شود و با شروع تولید انبوه آن به پایان می رسد. در طول دوره توسعه، طراحی و اصلاح فناوری محصول جدید و رفع اشکال فناوری تولید آن ادامه دارد.

دوره تسلط بر تولید محصولات جدید برای شرایط تولید انبوه و سریال معمولی است. در تولید تک واحدی، دوره توسعه عملاً وجود ندارد، زیرا انتشار محصولات جدید در واحدها یا در دسته های کوچک انجام می شود.

دوره توسعه محصولات جدید شامل مراحل زیر است:

1. اشکال زدایی و تنظیم دقیق طراحی محصول جدید. در این دوره، تعداد قابل توجهی از تغییرات طراحی و تکنولوژی رخ می دهد که نه تنها نیاز به تنظیم اسناد طراحی، بلکه به فرآیندهای تکنولوژیکی نیز دارد.

2. معرفی و اشکال زدایی فرآیندهای فناورانه جدید، تسلط کارگران بر عملیات فن آوری جدید، تکنیک ها و مهارت های کار منطقی.

3. توسعه فنی شامل دستیابی به پارامترهای فنی طراحی محصول است که توسط استانداردها و شرایط فنی تعریف شده است.

4. توسعه تولید، دستیابی به حجم تولید برنامه ریزی شده با کیفیت معین و پایداری تولید است.

5. توسعه اقتصادی دستیابی به شاخص های اقتصادی برنامه ریزی شده برای هزینه، سود و سودآوری تولید محصولات جدید است.

اثربخشی فرآیند به روز رسانی محصولات تولیدی در شرکت های ماشین سازی تا حد زیادی با عقلانیت روش انتخاب شده برای انتقال به تولید محصولات جدید تعیین می شود.

انتخاب روش انتقال به عوامل مختلفی بستگی دارد:

- تفاوت در درجه تازگی محصولات در حال توسعه و محصولاتی که متوقف می شوند.

- درجه آمادگی شرکت برای توسعه محصولات جدید؛

- نوع تولید؛

– سطح یکسان سازی و استانداردسازی محصولات جدید.

روش های انتقال به تولید محصولات جدید مورد استفاده در مهندسی مکانیک در درجه اول در درجه ترکیب زمان تولید محصولات جایگزین شده و تسلط یافته متفاوت است و به سه نوع ترتیبی، موازی و موازی متوالی تقسیم می شود.

روش ترتیبی- مشخصه گذار این واقعیت است که تولید محصولات جدید پس از توقف کامل تولید محصولات متوقف شده آغاز می شود. بسته به زمان وقفه بین پایان تولید محصول "قدیمی" و شروع تولید "جدید"، گزینه های انتقال ناپیوسته - متوالی و متوالی - متوالی متمایز می شوند (شکل 9.3.2. و 9.3. 3.).

حجم خروجی محصول؛

حجم برنامه ریزی شده خروجی محصول؛

زمان توسعه محصولات جدید؛

برنامه زمانبندی عرضه محصول قدیمی؛

برنامه عرضه محصول جدید

با گزینه انتقال ناپیوسته - متوالی(شکل 9.3.2.) توقف تولید برای مدتی برای توسعه مجدد و نصب تجهیزات لازم برای انتشار یک محصول جدید استفاده می شود. با گزینه انتقال متوالی-پیوسته(شکل 9.3.3.) تولید یک محصول جدید بلافاصله پس از توقف تولید محصول قدیمی آغاز می شود، اما این گزینه نیاز به در دسترس بودن ذخیره یا فضای اضافی برای آماده شدن برای عرضه محصولات جدید دارد.

نقطه ضعف روش انتقال متوالی کاهش حجم تولید به صفر در طول توسعه محصولات جدید است.

روش موازیبا جایگزینی تدریجی محصولات متوقف شده با محصولات جدید توسعه یافته مشخص می شود، که در آن، همزمان با کاهش حجم تولید محصولات قدیمی، افزایش تولید محصولات جدید وجود دارد (شکل 9.3.4).

مدت زمان ترکیبی متفاوت است و به میزان آمادگی شرکت برای انتشار یک محصول جدید بستگی دارد. این روش اغلب در مهندسی مکانیک، هم در تولید انبوه و هم در تولید دسته ای استفاده می شود.

مزیت اصلی روش انتقال موازی در مقایسه با روش متوالی، حفظ یا کاهش جزئی در حجم کل تولید است.

روش سریال موازیانتقال به طور گسترده ای در تولید انبوه در هنگام توسعه محصولات جدید استفاده می شود که به طور قابل توجهی از نظر طراحی با محصولات متوقف شده متفاوت هستند. در همان زمان، ظرفیت های اضافی (مناطق) در شرکت ایجاد می شود، جایی که توسعه یک محصول جدید آغاز می شود - فرآیندهای تکنولوژیکی کار می شود، پرسنل آموزش می بینند و تولید اولین دسته از محصولات جدید سازماندهی می شود. در همین مدت تولید محصولات قدیمی همچنان ادامه دارد. پس از اتمام دوره اولیه، توقف کوتاهی هم در تولید اصلی و هم در مناطق اضافی انجام می شود که طی آن تجهیزات مجدداً طراحی می شوند. در این صورت تجهیزات بخش های اضافی به کارگاه های اصلی تولید منتقل می شود. پس از اتمام این کار، تولید محصولات جدید با سرعت بیشتری سازماندهی می شود (شکل 9.3.5.).

نقطه ضعف این روش نیز از دست دادن کل خروجی در طول توسعه محصولات جدید است، اگرچه در حجم کمتری نسبت به روش متوالی.

یکی از جهات اصلی برای کاهش زمان و هزینه ها هنگام تغییر به مدل های محصول جدید در شرایط مدرن، معرفی خطوط تولید خودکار انعطاف پذیر، تولید انعطاف پذیر و خطوط خودکار است.

سخنرانی 10. برنامه ریزی فرآیندهای نوآورانه در یک شرکت

مبحث 10.1. انواع و محتویات طرح های آماده سازی تولید

برنامه ریزی آماده سازی فنی تولید

موفقیت تجاری در بازار زمانی به دست می آید که آنها فعالانه عمل کنند، آینده را پیش بینی کنند و برای آن آماده شوند، نه اینکه بعد از واقعیت واکنش نشان دهند. آمادگی برای آینده از طریق برنامه ریزی انجام می شود. برنامه ریزی بر اساس داده های تحقیقات بازاریابی انجام می شود که به این سوال پاسخ می دهد: چه محصولاتی باید تولید شوند.

برنامه ریزی شامل تعیین محدوده کار، تعیین شدت کار، تعیین تعداد و ترکیب مورد نیاز کارگران، توزیع کار بین ادارات و مجریان، تهیه برآورد هزینه برای آماده سازی، تعیین مهلت های پایان کار، هماهنگی و تنظیم کار و نظارت است. پیشرفت اجرای آنها، دستیابی به بارگذاری یکنواخت واحدها و مجریان.

انواع طرح های زیر تهیه می شود:

امیدوار کننده،

عمومی،

برنامه های تقویم - برنامه ها و

عملیاتی.

امیدوار کنندهبرنامه ها برای پنج سال یا مدت طولانی تر تنظیم می شوند. آنها فهرستی از محصولات جدید برای توسعه آینده، شاخص های پیش بینی کیفیت محصول، زمان آماده سازی و هزینه های کل را ارائه می دهند.

عمومیبرنامه هایی برای هر نوع محصول جدید برای کل دوره آماده سازی آن تهیه می شود که مراحل و کار، شدت کار چرخه های آموزش فنی، زمان هر مرحله و چرخه و پروژه را به طور کلی نشان می دهد.

تقویمبرنامه ها و برنامه ها برای سال توسط مراحل و مجریان ترسیم می شود.

عملیاتیبرنامه ها برای دوره جاری سه ماهه، ماه، روز تهیه می شود.

داده های اولیه برای برنامه های توسعه:

لیستی از انواع جدید محصولاتی که باید توسعه داده شوند

مهلت تعیین شده برای توسعه؛

استانداردهای حجمی - تعداد قطعات اصلی، نقشه ها، اسناد، مقدار تجهیزات و غیره.

استانداردهای کار، استانداردهای مدت چرخه ها و مراحل.

برنامه ریزی فرآیندهای نوآوری شامل تهیه برنامه های کاری، تعیین نیروی کار، منابع مادی و مالی لازم برای انجام کارهای تحقیق و توسعه است.

وظایف اصلی برنامه ریزی تحولات علمی و فنی:

هماهنگی متقابل کلیه کارهای مربوط به ایجاد تجهیزات جدید و ایجاد یک توالی منطقی از مراحل.

تعیین مدت زمان کل کار و اطمینان از اتمام به موقع آنها.

بهترین استفاده از منابع تولید

برنامه ریزی آماده سازی فنی تولید بر اساس محاسبات شدت کار و مدت مراحل و مراحل جداگانه کار است.

هنگام برنامه ریزی پیشرفت های علمی و فنی، از روش هنجاری برای تعیین با استفاده از استانداردهای شدت کار موجود برای تمام مراحل و مراحل، مدت زمان مراحل جداگانه و کل توسعه در روزهای تقویم و برآورد هزینه استفاده می شود.

انواع استانداردهای زیر وجود دارد:

- شدت کار (تعداد ساعت استاندارد در هر مشخصات یک قطعه، واحد مونتاژ)؛

- مدت چرخه (تعداد ساعت استاندارد برای توسعه مرحله، مرحله آماده سازی فنی تولید)؛

- هزینه ها (مالش / مشخصات).

استانداردها ممکن است بر اساس مراحل و مراحل کار، بر اساس دسته بندی های جدید و پیچیدگی محصولات طراحی شده متفاوت باشد. برای تخصیص محصولات به گروه پیچیدگی و دسته بندی تازگی، طبقه بندی کننده های صنعت گردآوری می شوند. استفاده از روش هنجاری در توسعه طراحی و مستندات فنی برای محصول در حال طراحی گسترده شده است. در غیاب استانداردهای کار فردی، شدت کار باید با روش های آماری کارشناسی یا تجربی تعیین شود.

پیچیدگی کار در مراحل مشخصات فنی، پیشنهاد فنی و طراحی اولیه با توجه به استانداردهای محصول به طور کلی، بسته به دسته تازگی (A, B, C, D) و گروه پیچیدگی (I, II، III، IV) محصول.

برای مراحل پروژه فنی و اسناد کاری، شدت کار با فرمول تعیین می شود:

که در آن تعداد اسامی قطعات اصلی و واحدهای مونتاژی از دسته جدید و گروه پیچیدگی است.

استانداردهای شدت کار برای توسعه یک قطعه اصلی و واحد مونتاژ از دسته هفتم نوآوری و گروه هفتم پیچیدگی، ساعات استاندارد.

بر اساس شدت کار تعیین شده برای هر مرحله، مدت چرخه مرحله در روزهای تقویم تعیین می شود:

![]() , (10.1.2.)

, (10.1.2.)

شدت کار مرحله هفتم، ساعت کجاست.

- ضریبی که زمان اضافی را برای تأیید، اصلاحات اسناد فنی و سایر کارهایی که توسط استانداردها پیش بینی نشده است در نظر می گیرد.

– ضریب تبدیل روزهای کاری به روزهای تقویمی:

که در آن تعداد روزهای کاری و تقویمی در دوره برنامه ریزی است.

تعداد کارگران شاغل در مرحله سوم؛

طول روز کاری (شیفت)، ساعت؛

نرخ انطباق کارگران با دستمزد کار.

تعداد کارگران مورد نیاز را می توان با فرمول تعیین کرد:

صندوق زمان واقعی یک کارمند برای دوره برنامه ریزی، ساعت کجاست.

تعیین کل مدت زمان کار بستگی به سازماندهی کار، بر اساس اجرای متوالی یا موازی متوالی مراحل و مراحل دارد.

روش ترتیبی سازماندهی کار به این صورت است که هر مرحله بعدی پس از تکمیل مرحله قبلی شروع می شود. در این مورد، کل مدت زمان کار در روزهای تقویم با فرمول تعیین می شود:

![]() , (10.1.5.)

, (10.1.5.)

مدت مرحله هفتم بر حسب روز کجاست.

تعداد مراحل توسعه

مدت زمان کل توسعه را می توان با کاهش مدت زمان مراحل جداگانه یا با ترکیب بخشی از زمان اجرای آنها کاهش داد، یعنی با استفاده از یک روش موازی متوالی سازماندهی کار.

کل مدت زمان کار با استفاده از روش موازی متوالی با فرمول تعیین می شود:

![]() , (10.1.6.)

, (10.1.6.)

حداقل مقدار طول مدت مراحل مجاور که به صورت موازی انجام می شوند کجاست.

ضریب با در نظر گرفتن اجرای موازی (همزمان) مراحل مجاور ![]() .

.

هزینه های مرتبط با تحقیق و توسعه (R&D) هنگام محاسبه بازده اقتصادی تجهیزات جدید در میزان سرمایه گذاری سرمایه تحت نام عمومی "هزینه های پیش تولید" لحاظ می شود.

کل مبلغ برای انجام یک توسعه خاص، هزینه برآورد شده تحقیق و توسعه نامیده می شود. با توجه به اقلام هزینه زیر محاسبه می شود.

1. مواد، محصولات خریداری شده و محصولات نیمه تمامبرای تحقیقات علمی و تولید نمونه های اولیه محصول ضروری است. آنها با قیمت های عمده فروشی فعلی شامل هزینه های حمل و نقل و تدارکات، که 5-10٪ از هزینه مواد را تشکیل می دهند، ارزش گذاری می شوند.

2. تجهیزات ویژه برای کارهای علمی و تجربی. خرید چنین تجهیزاتی با هزینه تخمینی هزینه تحقیق و توسعه در مواردی که فقط برای توسعه یک موضوع خاص استفاده می شود، انجام می شود.

تجهیزات ویژه برای توسعه چندین موضوع را می توان از طریق سرمایه گذاری خریداری کرد و در دارایی های ثابت سازمان گنجاند. هزینه آن در برآورد هزینه تحقیق و توسعه به صورت هزینه های استهلاک طبق فرمول در نظر گرفته می شود.

شرایط بازار روند سریع ایجاد و توسعه محصولات جدید را از پیش تعیین می کند. تمام مراحل چرخه عمر باید به سرعت و با حداقل اتلاف پول و زمان تکمیل شود تا در مبارزه برای بازار فروش از رقبا پیشی بگیرید.

قبل از توسعه محصولات جدید، آماده سازی تکنولوژیکی تولید (TPP) انجام می شود که مجموعه ای از فرآیندهای به هم پیوسته است که آمادگی فن آوری شرکت را برای تولید محصولات با کیفیت مورد نیاز در چارچوب زمانی تعیین شده، حجم تولید و هزینه ها تضمین می کند. . محتوای اتاق بازرگانی و وسعت کار بستگی به نوع تولید، طراحی و هدف محصول دارد. این کار توسط استانداردهای دولتی ESTPP تنظیم می شود، که روش سازماندهی و مدیریت اتاق بازرگانی و صنعت را تعیین می کند، توسعه و استفاده گسترده از فرآیندهای پیشرفته فن آوری، استفاده از تجهیزات و تجهیزات فن آوری یکپارچه، وسایل مکانیزاسیون را فراهم می کند. و اتوماسیون فرآیندهای تولید، کارهای مهندسی، فنی و سازمانی و مدیریتی.

تسلط بر تولید محصولات جدیدبه فرآیند تولید ساخت آنها گفته می شود که طی آن اشکال زدایی لازم از فناوری، سازماندهی و برنامه ریزی تولید به منظور تولید محصولات جدید در حجم معین، کیفیت مورد نیاز و دستیابی به شاخص های اقتصادی طراحی صورت می گیرد.

هنگام تعیین ماهیت و محتوای توسعه محصولات جدید، باید از این موضع پیش رفت که توسعه یک فرآیند تولید، مرحله اولیه انتشار محصولات جدید است.

جوهر فرآیند توسعه محصولات جدیدمنعکس کننده ارتباطات و روابط عمیقی است که در دوره اولیه تولید مدل های محصول جدید ایجاد می شود.

محتویات توسعهمجموعه ای منظم از عناصر و پدیده هایی است که فرآیند تولید را در این دوره تشکیل می دهند.

باید تمایز بین توسعه فنی، صنعتی و اقتصادی.

تحت توسعه فنیبه فرآیند تولیدی اطلاق می شود که طی آن تولید به سطح طراحی شاخص های فنی یک محصول جدید می رسد.

پارامترهای فنی طراحی مدل جدید باید در تولید آزمایشی در طول آماده سازی تولید برای تولید سریال، تولید انبوه کاهش جدید به دست آید.

با این حال، توسعه فنی گاهی اوقات در طول تولید انبوه انجام می شود. در نتیجه مصرف کننده محصولات بی کیفیتی را دریافت می کند که دارای مشخصات فنی نیستند.

توسعه تولیدبا انتشار اولین نمونه های تولیدی آغاز می شود و با رسیدن تولید به ظرفیت طراحی از نظر تعداد خودروهای تولید شده به پایان می رسد. در این مدت، تولید برای افزایش حجم تولید دوباره تجهیز می شود.

تجهیزات جدید در حال معرفی است، مجموعه های جدید تجهیزات ویژه در حال تولید هستند، روابط همکاری با تامین کنندگان مواد و قطعات و با مصرف کنندگان حجم فزاینده ای از محصولات مشخص و تقویت می شود.

مهارت های انجام عملیات توسط کارگران اصلی ادغام می شود، دانش فنی و سازمانی و تجربه کاری کارگران مهندسی و فنی دوباره پر می شود.

توسعه اقتصادیمحصولات جدید با کاهش تدریجی هزینه های افزایش یافته نیروی کار، منابع مادی و مالی ناشی از توسعه، کاهش هزینه های تولید، افزایش بهره وری نیروی کار، سودآوری و کارایی تولید مشخص می شوند. توسعه اقتصادی زمانی به پایان می رسد که تولید از نظر شاخص های اساسی اقتصادی به سطح طراحی برسد. در عمل، می توانید روی پویایی شدت کار و هزینه محصول تمرکز کنید.

توسعه اقتصادی نیز مانند تولید، با عرضه اولین محصولات آغاز می شود. شاخص های اقتصادی وضعیت و توسعه فرآیند تولید را نشان می دهد و درجه آمادگی شرکت را برای شروع توسعه یک مدل جدید ثابت می کند.

هرچه مقادیر اولیه شدت کار و هزینه تولید بیشتر باشد، منحنی توسعه تندتر باشد و طبیعتاً هر چه دوره توسعه طولانیتر باشد، کیفیت اجرای تحقیق و توسعه پایینتر باشد، شرکت آمادگی کمتری برای انتقال به تولید دارد. یک مدل جدید

توسعه را تنها زمانی می توان کامل دانست که شاخص های تولید و اقتصادی به سطح طراحی برسد. اولین شاخصی که پویایی توسعه اقتصادی را مشخص می کند باید شدت کار محصولات در نظر گرفته شود. این ایده می دهد که آیا کارگران مهارت های لازم را کسب کرده اند و آیا محل کار به اندازه کافی مجهز است یا خیر.

شاخص هزینه محصولات جدید به طور قانع کننده ای توسعه اقتصادی را مشخص می کند. رسیدن به سطح هزینه پیش بینی شده نشان دهنده پایان تسلط بر تولید مدل است.

اطلاعات تکمیلی در مورد توسعه اقتصادی توسط شاخص سودآوری محصولات جدید ارائه می شود.

پویایی سطح سودآوری در طول دوره توسعه باید نظارت و تجزیه و تحلیل شود.

دو نوع تسلط بر عرضه محصولات جدید وجود دارد. نمای اول- تسلط بر تولید محصول تحقیقاتی (آزمایش محصول در تولید پایلوت - نیروهای هوابرد). نوع دوم- توسعه تولید صنعتی محصولات جدید (توسعه صنعتی). این شامل استقرار مداوم تولید سریال یا انبوه محصولات جدید است. انواع توسعه در اهداف، اهداف، زمان و مکان متفاوت است.