LEAN. لاغر. راهنمای عملی تولید ناب: راهنمای عملی برای بررسی سیستم تولید تویوتا از دیدگاه سازمان تولیدی

تولید ناب: چگونه ضایعات را حذف کنیم و شرکت خود را شکوفا کنیم

- تولید ناب، بدون اغراق، اصلی ترین چیزی است که ارزش یادگیری از ژاپنی ها در زمینه مدیریت را دارد.

- هر مدیری، صرف نظر از صنعت، باید این روش را بداند، زیرا اساس آن مبارزه با ضرر و زیان است.

- این کتاب به یکی از پرفروشترینهای بینالمللی تبدیل شد و بارها تجدید چاپ شد.

این کتاب با جزئیات، به وضوح نوشته شده است و نه تنها شرحی از نظریه، بلکه نمونه های بسیاری از تجربه شرکت های پیشرو در ایالات متحده آمریکا، آلمان و ژاپن را نیز در بر می گیرد.

بررسی سیستم تولید تویوتا از دیدگاه سازمان تولید

اگر شرکتی تازه شروع به کشف امکانات به کارگیری روش ها و ابزارهای سیستم تولید تویوتا کرده است، این کتاب باید توسط مدیران مطالعه شود.

اگر شرکتی تصمیم گرفته است که ابزارهای تولید ناب را در شرکت خود پیاده سازی کند یا در حال حاضر در این مسیر قرار گرفته باشد، پس هر کارمندی باید این کتاب را در تمرین روزانه بخواند و از آن استفاده کند.

این کتاب برای تمام افرادی که در فرآیند تولید شرکت دارند مفید خواهد بود. و نه تنها در کارخانه، بلکه در دفتر نیز.

راه تویوتا: 14 اصل مدیریت برای شرکت پیشرو جهان

چرا کتاب ارزش خواندن دارد

- نمونه تویوتا ما را در مسیر دستیابی به موفقیت شخصی الهام می بخشد و به ما سوق می دهد.

- این نشریه بر اساس 20 سال مشاهده و مطالعه فلسفه شرکت است، بنابراین "بهبود" و موثرترین فرمول موفقیت را در خود جای داده است.

- رد افسانه ها در مورد عدم امکان استفاده از تجربه خارجی در بازار روسیه.

- رازهای موفقیت بلندمدت، نه بر اساس روندهای مدیریتی جدید، بلکه بر اساس کلاسیک های مدیریتی جاودانه.

این کتاب مال کیه؟

برای مدیران و کارآفرینان و دانشجویان و معلمان دانشگاه های اقتصادی.

چرا کتاب ارزش خواندن دارد

- کلاسیک بی انتها از تولید کارآمد که همیشه مرتبط است.

- روش های کاهش هزینه های نیروی کار یک افسانه نیست، بلکه یک واقعیت است.

- زمان آزاد در محل کار: چگونه بهتر است کاری انجام ندهیم تا کاری غیر ضروری

- عدم وجود سیستم تسطیح تولید چه پیامدهایی دارد؟

- ترکیب سبک های مدیریت ژاپنی و آمریکایی - چقدر موثر است؟

این کتاب مال کیه؟

طراحی شده برای مدیرانی که به دنبال کاهش تلفات تولید و بهبود سیستم تولید شرکت خود هستند. برای مدیران کلیه سطوح و دانشجویانی که تخصص آنها در زمینه تولید و خدمات است.

آموزش دیدن فرآیندهای کسب و کار: تمرین ایجاد نقشه های جریان ارزش

برای بهبود فرآیندها، اول از همه، لازم است از تجسم و شفافیت آنها اطمینان حاصل شود، یعنی اینکه به وضوح ببینیم و درک کنیم که فرآیند چگونه کار می کند، کجا ارزش افزوده ایجاد می شود، در کجا زیان رخ می دهد. نقشه های جریان ارزش به شما این امکان را می دهد که فرآیندهای هر نوع، هم تولید و هم خدمات را توصیف کنید. این کتاب اولین چاپ در روسیه است که روش شناسی ساخت نقشه های جریان ارزش را به تفصیل شرح می دهد - یکی از مهم ترین ابزارهای تولید ناب. روش پیشنهادی توسط مایکل روتر و جان شوک بر اساس تجربه شخصی آنها با تویوتا توسعه داده شد. هدف این کتاب مدیران مجرب و همچنین متخصصان در هر زمینه فعالیتی است که علاقه مند به بهبود کارایی فرآیندهای تجاری هستند. می تواند به عنوان کمک آموزشی برای دانش آموزان موسسات آموزشی فنی عالی و متوسطه استفاده شود.

نقشه جریان ارزش از ارائه سمینار "تولید ناب: ابزارها و روش ها"

چرا کتاب ارزش خواندن دارد

- مقایسه های غیرارادی با تئوری تولید ناب دلیلی عالی برای شناسایی ویژگی ها و تفاوت های مشترک مدیریت ژاپنی و ادغام آنها در تجارت روسیه است.

- اصطلاحات ژاپنی به قدری در کل سیستم مدیریت ارائه شده جای می گیرند که آزاردهنده نیستند و خارجی به نظر نمی رسند.

- شناسایی تمامی مشکلات مربوط به اجرای Gemba Kaizen در بازارهای غربی.

- مزایای روانشناختی و مادی کایزن، که از طریق مثال های متعدد شناسایی شده است

- گمبا کایزن به عنوان یک مفهوم، یک سیستم مدیریتی، و نه یک ابزار مدیریت جداگانه.

این کتاب مال کیه؟

برای مدیران در تمام سطوح علاقه مند به یافتن روش هایی برای حفظ و توسعه رقابت طولانی مدت شرکت های خود. این نه تنها برای دانشجویان کارشناسی و کارشناسی ارشد درگیر در مدیریت، بازاریابی، کیفیت، تدارکات و سایر رویکردهای مرتبط برای انجام تجارت، بلکه برای هر کسی که علاقه مند به توسعه تفکر اقتصادی مدرن است نیز جالب خواهد بود.

چرا کتاب ارزش خواندن دارد

- روش استدلال گلدرات محبوبیت زیادی پیدا کرده است زیرا به فرد اجازه می دهد با موفقیت بسیاری از تضادها را حل کند: بین ضرب الاجل و کیفیت، هزینه و هزینه ها، بهره وری مورد نیاز و منابع موجود.

- تا همین اواخر اطلاعاتی در مورد ابزارهای اساسی روش استدلال گلدرات به صورت بسیار ناقص و پراکنده ارائه می شد و این کتاب اولین راهنمای سیستماتیک است که برای استفاده حرفه ای در نظر گرفته شده است.

- با استفاده از این کتاب قادر خواهید بود تعیین کنید که چه چیزی باید در سازمان خود تغییر کند، چگونه مشکلات آشکار و پنهان را با استفاده از درختان منطقی شناسایی کنید و چگونه آنها را از بین ببرید.

این کتاب مال کیه؟

برای کارآفرینان و مدیران در تمام سطوح که می خواهند با کمک راه حل های پیشرفت، کارایی کسب و کار را به میزان قابل توجهی افزایش دهند.

چرا کتاب ارزش خواندن دارد

- تولید ناب در مقابل تدارکات ناب؛

- جریان ارزش محصول: چگونه مراحل غیر ارزش آفرین را حذف کنیم؟

- ارزش خالص با ضایعات صفر یک واقعیت است، نه یک افسانه!

- تفاوت ها و شباهت های بین مراحل مصرف و تولید در پس زمینه تکامل فرآیند تولید.

- انتقال از مصرف پراکنده محصولات منفرد به راه حل های یکپارچه، هدف نهایی مصرف ناب است.

این کتاب مال کیه؟

مخاطب این کتاب مدیران ارشد و میانی، کارآفرینان، متخصصان شرکت های مشاور و همچنین دانشجویان و معلمان دانشگاه های اقتصادی است.

این کتاب یک طرح گام به گام برای پیاده سازی سیستم 5S با الگوهای فرم ها، چک لیست ها و سایر مواد لازم ارائه می دهد. دانش به دست آمده از این کتاب را می توان با موفقیت در بانک ها، بیمه ها، شرکت های مشاوره و سایر شرکت های خدماتی، دولتی، موسسات اجتماعی و آموزشی مورد استفاده قرار داد.

توصیه های ارائه شده در مورد سازماندهی یک محل کار موثر آنقدر جهانی است که می توان کتاب را به طیف وسیعی از خوانندگان توصیه کرد.

این کتاب اصول سیستم انقلابی 5S - سیستم سازماندهی محل کار را شرح می دهد. هدف این کتاب کارکنان کارخانه است. اما در عین حال، برای همه کسانی که میخواهند محل کار خود را کارآمدتر کنند (خواه یک کارگاه یا دفتر بانک، یک مدیر یا دفتر حسابداری) مفید خواهد بود.

شما یاد خواهید گرفت که چگونه فضای کار خود را به درستی سازماندهی کنید، چگونه آن را تمیز و مرتب نگه دارید، چگونه از انباشته شدن چیزهای غیر ضروری جلوگیری کنید و در نتیجه محل کار خود را نمونه کنید.

این کتاب صوتی، به شکلی مناسب و در دسترس، ماهیت روشهای تولید ناب مانند سیستم 5S یا کانبان را تشریح میکند. با کمک یک راهنمای دقیق، می توانید به راحتی حرکت غیر ضروری پرسنل را نظارت کنید، ضررهای ناشی از موجودی اضافی را شناسایی کنید، حمله به محل کار را سازماندهی کنید و مهمتر از همه، کیفیت بهره وری را بهبود بخشید. نقل قول "برخی ابزارهای ساده به دلیل تمایل به پیاده سازی جدیدترین و بهترین سیستم ها نادیده گرفته شده اند. هیچ اشتباهی نکن! ابزارهای قدیمی هنوز هم امروزه مورد استفاده قرار می گیرند و می توانند به سازمان ها در ساده سازی فرآیندهای تولید و کاهش هزینه های تولید کمک کنند. Michael Vader درباره پیچیدگی های مفهوم LIN، که به لطف آن می توان هزینه های تولید، تولید بیش از حد، انتظار طولانی برای محصولات نهایی و بسیاری از زیان های پنهان دیگر را کاهش داد، درباره چیست؟ چرا یک کتاب صوتی ارزش گوش دادن دارد؟نسخه جهانی: هم به عنوان ابزاری برای سخنرانی در کلاس و هم برای استفاده مستقیم در فرآیند تولید مناسب است. 12 سوال کلیدی شناسایی شده است که باید هنگام اجرای استراتژی LIN به آنها پاسخ داده شود. سیستم های تولید ناب (JIT، 5C، و غیره): تفاوت در کارایی اجرا. این کتاب صوتی برای چه کسانی است؟برای علاقه مندان به روش های بهبود کیفیت و همچنین مدیران شرکت های تولیدی و مدیران بخش های فروش مورد توجه خواهد بود. نویسنده مایکل ویدر کیست - رئیس Lean Plus، مدیر گروه اجرای سیستم تولید ناب، ایالات متحده. وی بیش از 25 سال تجربه عملی در زمینه تدریس، مشاوره و راهنمایی در 9 کشور (آمریکا، هند، اندونزی، روسیه و ...) دارد. او یک مدیر کیفیت گواهی شده و یک حسابرس کیفیت خبره از انجمن کیفیت آمریکا است.

در وب سایت ما می توانید کتاب "ابزارهای تولید ناب. مینی راهنمای پیاده سازی تکنیک های تولید ناب" نوشته ویدر مایکل را به صورت رایگان و بدون ثبت نام با فرمت های fb2، rtf، epub، pdf، txt دانلود کنید، کتاب را به صورت آنلاین بخوانید یا کتاب را خریداری کنید. در فروشگاه اینترنتی

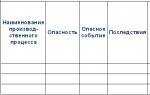

پورتال کسب و کار “مدیریت تولید” www. u p p r o . r u 2 0 1 4 LEAN LEAN PRODUCTION 5a الگوریتم های پیاده سازیLEAN 12h eklistov ساختن یک نقشه راه LEAN6s igm راهنمای عملی برای پیاده سازی Lean: راهنمای عملی برای پیاده سازی پورتال حق چاپ "مدیریت تولید". این راهنمای عملی یا هر بخشی از آن را نمی توان بدون اجازه کتبی پورتال تجاری "مدیریت تولید" توزیع کرد یا به هر وسیله ای تکثیر کرد. انتقال بررسی به اشخاص ثالث ممنوع است. سازمان هایی که این گزارش را از پورتال تجاری «مدیریت تولید» خریداری کرده یا دریافت کرده اند، مسئولیت عدم توزیع آن را بر عهده دارند. تمامی حقوق محفوظ است. این مطلب توسط مرکز تحقیقات صنعتی پورتال تجاری "مدیریت تولید" صرفا جهت اطلاع رسانی تهیه شده است. اطلاعات مندرج در اینجا از منابعی که توسط مدیریت عملیات قابل اعتماد هستند به دست آمده است، اما نباید به طور مستقیم یا غیرمستقیم به عنوان توصیه سرمایه گذاری تلقی شود. تمام نظرات و ارزیابی های موجود در این مطالب منعکس کننده نظرات نویسندگان در تاریخ انتشار است و بدون اطلاع قبلی قابل تغییر است. پورتال تجاری "مدیریت تولید" مسئولیتی در قبال هرگونه ضرر یا آسیب ناشی از استفاده شخص ثالث از اطلاعات موجود در این مطالب، از جمله نظرات یا نتایج منتشر شده، یا عواقب ناشی از ناقص بودن اطلاعات ارائه شده ندارد. اطلاعات ارائه شده در این مطالب از منابع باز به دست آمده یا توسط شرکت های ذکر شده در گزارش ارائه شده است. LLC "Production Management Portal" آدرس حقوقی: 129110, Moscow, 52 Mira Ave., Bldg. 3، اتاق III. پست الکترونیک: [ایمیل محافظت شده] برای نامه: 117418، مسکو، صندوق پستی 109. وب سایت - www.up-pro.ru نسخه آزمایشی. نسخه کامل: http://www.up-pro.ru/shop/lean.html کپی از شرکت "________________________________ __" Lean: راهنمای عملی پیاده سازی مطالب مقدمه I. مرحله مقدماتی اجرای LEAN. آماده سازی برای شروع و 6 نقشه راه 1 الگوریتم پیاده سازی LEAN مطابق با جیمز ووماک 6 2 الگوریتم اجرای LEAN مطابق با لونی ویلسون 8 3 الگوریتم اجرای LEAN مطابق با کارل رایت 10 4 الگوریتم اجرای LEAN مطابق با آن دیتریش 12 5 Lean Sixg نقشه راه 15 II. تولید ناب و ناب. راهنمای پیاده سازی 22 1 مرحله 1: برنامه ریزی 23 2 مرحله 2: پیاده سازی 37 3 مرحله 3: استقرار 47 4 مرحله 4: ادغام 51 5 مرحله 5: بهبود 54 III. چک لیست هایی برای اجرای LEAN در تولید 57 چک لیست 1 ساختن نقشه راه برای اجرای ناب شش سیگما 58 چک لیست 2 ارزیابی تولید برای تدوین استراتژی اجرای LEAN 61 چک لیست 3 چک لیست اساسی برای ارزیابی اجرای LEAN 65 چک لیست 4 اجرای شاخص های بصری 5S 67 چک لیست 5 منابع تلفات در عملیات تجهیزات 68 چک لیست 6 ارزیابی پیشرفت اجرای LEAN 69 چک لیست 7 ارزیابی مشارکت تیم تولید در اجرای چک لیست LEAN 79 8 خود ارزیابی LEAN و ممیزی داخلی 82 چک لیست 9 ارزیابی اجرای LEAN در تولید (در کارگاه) برای تهیه یک برنامه کاری 89 چک لیست 10 ارزیابی اثربخشی کار با تامین کنندگان به عنوان بخشی از اجرای چک لیست LEAN 104 11 ارزیابی سطح نفوذ LEAN در مدیریت شرکت (برای مدیریت عالی) 105 چک لیست 12 شکل گیری فرهنگ ناب در یک نسخه آزمایشی 107 شرکتی. نسخه کامل: http://www.up-pro.ru/shop/lean.html کپی از شرکت "________________________________ __" 4 Lean: راهنمای عملی برای پیاده سازی مقدمه مفهوم LEAN یا Lean Manufacturing به جامعه تولیدی بیش از شصت سال پیش. در طول سالها، توسط هزاران کسبوکار در سراسر جهان با درجات مختلف موفقیت اجرا شده است. به نظر می رسد هر آنچه در مورد LEAN می توان گفت قبلاً گفته شده است. اما با انباشت تجربه جدید، با توسعه سیستم های تولید، این مفهوم نیز دستخوش تغییرات خاصی می شود که باید مورد توجه قرار گیرد. متأسفانه، همانطور که تمرین نشان می دهد، تعداد نمونه های موفق اجرای Lean Manufacturing بسیار کمتر از نمونه هایی است که به شکست ختم شده اند یا تکمیل نشده اند. از بسیاری جهات، مشکل این است که پیاده سازی سیستماتیک نبود: مدیران حوزه ها و ابزارهای فردی را با هدایت ترجیحات خود، سطح پیچیدگی یا مهم ترین مشکلات شرکت خود انتخاب کردند، بدون اینکه همیشه کارهای مقدماتی یا لازم را انجام دهند. بدون فکر کردن از طریق یک برنامه اجرایی جامع و دقیق. پس از ارزیابی انتشارات موجود به زبان روسی اختصاص داده شده به تولید ناب و ناب، به این نتیجه رسیدیم که جامعه تولیدی فاقد مجموعه ای از مراحل خاص است - الگوریتمی که باید در فرآیند اجرای LEAN استفاده شود. در "LEAN. لاغر. راهنمای پیادهسازی عملی» ما این شکافها را میبندیم و یک برنامه ساده و واضح برای اجرای Lean Manufacturing به شما ارائه میدهیم. در صفحات راهنما چندین الگوریتم پیاده سازی را از نظریه پردازان و متخصصان برجسته تولید ناب، بدون غفلت از مفهوم مدرن شش سیگما، ارائه خواهیم کرد، که با استفاده از نمونه ای از آنها نحوه ترسیم نقشه راه برای یک پروژه پیاده سازی را نشان خواهیم داد. علاوه بر الگوریتمهای پیادهسازی، چکلیستهایی با جهتهای مختلف و سطوح مختلف پیچیدگی برای شما انتخاب کردهایم. آنها به شما کمک می کنند تا سطح خود را ارزیابی کنید و در صورت لزوم، بلافاصله تنظیمات لازم را در برنامه اجرا انجام دهید، جنبه های نادیده گرفته شده را اصلاح کنید و از انتقال مشکلات به سطح بعدی جلوگیری کنید. "لاغر. لاغر. راهنمای پیاده سازی عملی» بر اساس مواد و اسناد از شرکت های صنعتی پیشرو جهان، بزرگترین آژانس های مشاوره، موسسات تخصصی LEAN، اتحادها و جوامع با تجربه گسترده در اجرای موفق و پشتیبانی پروژه تهیه شده است. برای شما، گروهی از کارشناسان ما با در نظر گرفتن ویژگیهای اجرای Lean Manufacturing در روسیه، مواد را با دقت اصلاح و تطبیق دادهاند. مفهوم LEAN بسیار گسترده است و می تواند در یک راهنمای عملی خلاصه شود - یا حتی در یک کتاب کامل! - غیر ممکن بنابراین، ما چندین الگوریتم را به شما ارائه می دهیم که یکی از آنها را به تفصیل بررسی می کنیم و پیاده سازی ابزارها و زیرسیستم های LEAN را لمس می کنیم و می توانید با جزئیات بیشتر در مورد آنها در سایر مطالب پورتال تجاری "مدیریت تولید"، Almanacs آشنا شوید. و راهنمای عملی نسخه آزمایشی. نسخه کامل: http://www.up-pro.ru/shop/lean.html کپی از شرکت "________________________________ __" 5 Lean: راهنمای عملی پیاده سازی I. مرحله مقدماتی اجرای LEAN. آماده سازی برای شروع و نقشه های راه در طول وجود خود، فلسفه LEAN اثربخشی خود را در بسیاری از شرکت ها تأیید کرده است - از شرکت تویوتا که سهم اصلی را در ایجاد و توسعه آن داشته تا سازمان ها و مؤسسات غیر تولیدی. با این حال، علیرغم محبوبیت و تنوع ابزارها، که در میان آنها هر شرکتی میتواند مناسبترین ابزار را برای خود بیابد، مدیریت سازمانی و مسئولین پیادهسازی بحث میکنند و تردید دارند که از کجا و چگونه بهترین کار را شروع کنند. در این بخش به چهار الگوریتم برای پیاده سازی Lean Manufacturing و نمونه ای از تشکیل نقشه راه برای مفهوم مدرن Lean Six Sigma خواهیم پرداخت. 1. الگوریتم پیاده سازی LEAN مطابق با جیمز ووماک. یکی از نویسندگان کتاب پرفروش «ماشینی که جهان را تغییر داد»، جیمز ووماک، سهم عمدهای در ترویج LEAN داشت. او نقشی کلیدی در اجرای Lean Manufacturing به رهبر محول کرد، کسی که به عنوان رهبر فلسفه جدید خدمت کند. الگوریتم پیاده سازی: 1. یک "عامل تغییر" را انتخاب کنید، یک رهبر آگاه و معتبر که مسئولیت را بر عهده می گیرد و فرآیند اجرا را هدایت می کند. بسیار مهم است که رهبری را انتخاب کنید که در بین کارگران مورد احترام باشد و سابقه اجرای پروژه های موفق در شرکت را داشته باشد، متخصصی که کارگران به او اعتماد کنند. 2. سازماندهی آموزش. در مرحله دوم، تیم پیاده سازی نیاز به گذراندن آموزش های اولیه در زمینه اصول تولید ناب و ابزارهای کلیدی دارد. 3. شناسایی یا ایجاد بحران. همانطور که تجربه بسیاری از شرکت ها در سراسر جهان نشان می دهد، یک بحران می تواند به عنوان انگیزه خوبی برای اجرای LEAN باشد. اما تولید ناب نیز برای شرکت های موفق ضروری است؛ نیازی به انتظار برای بحران نیست. در هر شرکتی، حتی پایدارترین شرکت، مشکلاتی وجود دارد. در صورت لزوم، می توان آن را به عنوان "علت بحران" برای تشویق کارکنان به حذف آن معرفی کرد. 4. از کوچک شروع کنید، غرق مسائل استراتژیک نشوید. لازم نیست اجرای Lean Manufacturing با بازنگری جهانی در کل فرآیند تولید آغاز شود. در مرحله اولیه، می توانید کارگران را وادار کنید تا زباله ها را هر کجا که متوجه شدند حذف کنند. بعداً، پس از اولین تجربه موفق، می توانید با تمرکز بر اهداف خاص شرکت (زمان سفارش، هزینه های تولید، کیفیت) به کارهای پیچیده تر بروید. نسخه آزمایشی. نسخه کامل: http://www.up-pro.ru/shop/lean.html کپی از شرکت "________________________________ __" 6 Lean: راهنمای عملی پیاده سازی 5. نقشه برداری از جریان های ارزش. فرآیند تولید را به عنوان یک نقشه جریان نشان دهید و در صورت لزوم آن را به فرآیندهای جداگانه تقسیم کنید. این به شما در شناسایی تنگناها، مشکلات و ضایعات کمک می کند. به این فکر کنید که چگونه می توان آنها را حذف کرد و نقشه ای از جریان آینده را تصور کنید. 6. شروع کار در زمینه های کلیدی. با ترسیم نقشه جریان و درک نقاط ضعف آن، بدون معطلی اقدام به اجرای برنامه ها در عمل کنید. اطلاعات در مورد پیشرفت و نتایج اجرا باید برای همه کارکنان باز باشد. 7. تلاش برای نتایج سریع. علیرغم این واقعیت که تولید ناب یک استراتژی بلندمدت است، در مراحل اولیه بهتر است روی نتایج فوری تمرکز کنید: این توصیه را برای شروع با کارهای ساده تر توضیح می دهد. 8. راه اندازی سیستم کایزن. مشارکت دادن کارکنان در بهبود مستمر به شما کمک می کند تا سریعتر به نتایج مثبت برسید. در اصل، جیمز ووماک حرکت از خاص به عمومی را پیشنهاد میکند: از وظایف کوچکتر به بررسی کل فرآیند تولید، در حالی که همزمان فرآیند بهبود مستمر را راهاندازی میکند و بخشها، کارگاهها و پرسنل بیشتری را در آن درگیر میکند. بسیاری از مشاوران و مربیان به شدت از این دستورالعمل ها پیروی می کنند، در نتیجه در اکثر شرکت ها در روسیه اجرای Lean Manufacturing با مناطق مرجع آغاز می شود. مشکل اینجاست که خیلی ها حرکت از سطح یک سایت به کل شرکت را دشوار می دانند و در آنجا متوقف می شوند. 7 نسخه دمو. نسخه کامل: http://www.up-pro.ru/shop/lean.html کپی از شرکت "________________________________ __" Lean: راهنمای عملی برای اجرا مرحله 1. برنامه ریزی مرحله اول - برنامه ریزی - مهمترین مرحله در اجرای تولید ناب، زیرا این بستگی به برنامه ریزی شایسته دارد که تا حد زیادی به موفقیت یا شکست کل برنامه بستگی دارد. این مرحله شامل 18 مرحله است. مرحله 1.1. ارزیابی وضعیت فعلی این اولین قدم در اجرای LEAN است که بدون آن رسیدن به موفقیت غیرممکن است. قبل از اینکه بتوانید به طور مداوم Lean را پیاده سازی کنید و ضایعات و تنگناها را از بین ببرید، باید بدانید که چه چیزی باید اصلاح شود. برای اجرای این مرحله، یک تیم ترکیبی ویژه ایجاد می شود که شامل کارمندانی از بخش های مختلف و سطوح سلسله مراتبی مختلف (الزاماً شامل نماینده مدیریت ارشد) است که به خوبی از وضعیت فرآیندها در شرکت آگاه هستند. آنها کسانی هستند که تجزیه و تحلیل عمیقی از شرکت را در مورد 16 عنصر مدیریت انجام می دهند: 1. ارتباطات (داخلی و خارجی). 2. سازماندهی محل کار و مدیریت بصری. 3. عملیات استاندارد. 4. انعطاف پذیری عملیات. 5. بهبود مستمر. 6. حفاظت از خطا (Poka-yoke). 7. تغییر سریع (SMED). 8. کل تعمیر و نگهداری تجهیزات (TPM). 9. سیستم مدیریت موجودی. 10. افزایش سطح تولید. 11. مهندسی. 12. سیستم حسابداری ناب. 13. سیستم مدیریت کیفیت 14. کار با تامین کنندگان و مصرف کنندگان. 15. نگهداری و تعمیر. 16. شاخص های عملکرد. برای ارزیابی وضعیت فعلی یک شرکت، اغلب از چک لیست ها استفاده می شود. آنها اجازه می دهند یک رویکرد سیستماتیک تر به تجزیه و تحلیل فرآیندها داشته باشند و بر اساس معیارهای از پیش اندیشیده شده، پویایی ها را حتی در یک دوره طولانی نظارت کنند. برخی از شرکت ها چک لیست های خود را تهیه می کنند، برخی دیگر ترجیح می دهند بر روی نمونه های آماده ساخته شوند. این یک وضعیت کاملا معمولی و عادی برای مبتدیان است. نسخه آزمایشی. نسخه کامل: http://www.up-pro.ru/shop/lean.html کپی از شرکت "________________________________ __" 23 Lean: راهنمای عملی برای پیاده سازی به عنوان مثال، ما برای شما چک لیست 2 "ارزیابی تولید برای شکل گیری استراتژی پیاده سازی LEAN" (ص. 61) و استفاده از آن را برای شناسایی مناطق مشکل دار شرکت توصیه می کند. همچنین شامل یک قسمت نظر است که در آن می توانید مشکل را با جزئیات بیشتری توضیح دهید. مرحله 1.2. تشخیص در فرآیند اجرای LEAN، بسیاری از شرکتها تلاش میکنند تا نتایج قابل مشاهده را در سریعترین زمان ممکن به دست آورند و پیادهسازی ابزارهای تولید ناب را آغاز کنند و از یک مرحله بسیار مهم صرفنظر کنند - شکلگیری یک چشمانداز جهانی از جریانها در داخل و خارج شرکت. در نهایت، آنها قادر به ارزیابی منابع مشکلات موجود و ضعف های فرآیندی نیستند و در نتیجه راه حل ها و ابزارهای مناسب را انتخاب می کنند. اجرای هر ابزاری تنها در صورتی مؤثر است که در چارچوب زنجیره ارزش انجام شود، که به عنوان «کلیه عملیات انجام شده در فرآیند ایجاد یک محصول از عرضه مواد خام تا فروش به مصرف کننده نهایی است. بدون شک، نتایج ارزیابی داخلی به دست آمده در طول اجرای مرحله 1.1 نشان دهنده وضعیت فعلی امور در شرکت است، اما آنها کافی نیستند - لازم است درک کنیم که دقیقاً نقاط ضعف سازمان در کجا پنهان شده است. یک ابزار تشخیصی قابل اعتماد، نگاشت جریان ارزش است که تصویر واضحی از جریان مواد، افراد و اطلاعات در سرتاسر سازمان ارائه می دهد. بهبود تنها از طریق توسعه یک استراتژی مشترک حاصل می شود، زیرا تلاش های ناهماهنگ به ندرت منجر به نتایج مطلوب می شود. این نقشه برداری است که امکان تجزیه و تحلیل کل فرآیند فناوری، شناسایی عملیاتی که ارزش ایجاد نمی کند، تنگناها، مشکلات جدی در سطح سازمانی و غیره را ممکن می سازد. تیم باید بتواند با استفاده از تکنیک ها و نمادهای استاندارد، جریان ارزش فعلی و آینده را ترسیم کند (شکل 2). 2). چندین تکنیک برای ایجاد نقشه جریان وجود دارد. به عنوان نمونه یکی از الگوریتم ها را به شما معرفی می کنیم که شامل شش مرحله است. مدل نگاشت جریان ارزش بنابراین، همانطور که از نام آن پیداست، این مدل از شش مرحله تشکیل شده است: 1. تعیین توالی فعالیت ها. 2. محاسبه زمان تقویم صرف شده برای انجام این اقدامات. 3. زمان صرف شده برای انجام مستقیم عمل و زمان صرف شده در انتظار را محاسبه کنید. 4. محاسبه زمان انتقال از یک عمل به عمل دیگر. 5. هر گونه حلقه بک که در جریان رخ می دهد را پیدا کنید و یادداشت کنید. 6. میانگین زمان صرف شده برای کار روی پروژه را محاسبه کنید. برای بهتر نشان دادن این مدل، اجازه دهید به یک مثال نگاه کنیم. مرحله 1: دنباله ای از اقدامات نسخه آزمایشی را تعیین کنید. نسخه کامل: http://www.up-pro.ru/shop/lean.html کپی از شرکت "________________________________ __" 24 Lean: راهنمای عملی برای پیاده سازی فرآیند خارج از تولید (به اشتراک گذاشته نشده) فرآیند کامیون (اشتراک گذاری شده) فشار دادن OK رسید محصولات تمام شده اطلاعات به صورت الکترونیکی اطلاعات به شکل دیگری اطلاعات زمان صف ذخیره ذخیره مواد کاربرد روش های کایزن بررسی اپراتور سیگنال سوپرمارکت حذف تولید مدت زمان عملیات ورود محموله به صورت دسته ای بر اساس کانبان کانبان دنباله ارسال مقدار موجودی شکل. 2. نمادهای نقشه جریان ارزش استاندارد. برای مثال، بیایید فرآیندی را متشکل از توالی اقدامات زیر تصور کنیم: ارسال درخواست - تایید - ارزیابی الزامات فنی - تایید - تجزیه و تحلیل - توسعه - بررسی - برنامه ریزی اجرا - آزمایش - راه اندازی. وظیفه ما ارزیابی این مدل گردش کار نیست. وظیفه ما ترسیم نقشه آن است. برای وضوح بیشتر، عملیات در سلول ها (شکل 3) نسخه آزمایشی قرار دارند. نسخه کامل: http://www.up-pro.ru/shop/lean.html کپی از شرکت "________________________________ __" 25 Lean: راهنمای عملی برای پیاده سازی III. چک لیست هایی برای پیاده سازی LEAN در تولید صرف نظر از اینکه با چه دقتی یک برنامه اولیه برای اجرای LEAN تهیه می کنید، ناگزیر در طول مسیر دستخوش تغییراتی می شود - فرآیندها، عملکردها، مسئولیت ها، مشارکت و نقش پرسنل با آشکار شدن استراتژی تغییر می کند. نکته اصلی حفظ یک چشم انداز از هدف نهایی است و می توانید به روش های مختلف به سمت آن بروید. اجرای Lean Manufacturing می تواند چندین دهه طول بکشد، و بهبود تا زمانی که خود شرکت وجود دارد ادامه خواهد داشت، و ارزیابی نتیجه در هر مرحله بسیار مهم است تا بفهمیم آیا در مسیر درستی حرکت می کنید، آیا نتایج مطابقت دارند یا خیر. به برنامه ها، اینکه آیا می توان به مرحله بعدی رفت. چک لیست های خودارزیابی کمک بزرگی در این زمینه است. هنگام در نظر گرفتن الگوریتم پیاده سازی LEAN در چارچوب این راهنما، استفاده از چک لیست های خاصی را توصیه می کنیم که به دقت انتخاب شده اند تا نتایج فعالیت های فردی را به طور کامل ارزیابی کنند. ما 12 چک لیست با سطوح مختلف پیچیدگی، مربوط به ابزارهای مختلف و مراحل مختلف را آماده کرده ایم که برای کارکنان سطوح مختلف - از تیم های اجرا تا مدیر عامل در نظر گرفته شده است. با این حال، هر شرکتی آزاد است که آنهایی را انتخاب کند که به بهترین وجه با شرایط، پارامترها و اهداف آن سازگار است، آنها را با معیارهای ارزیابی خود تنظیم و تکمیل کند، یا بر اساس آنها معیارهای خود را ایجاد کند. چک لیست 1. ساختن یک نقشه راه پیاده سازی ناب شش سیگما این چک لیست برای پشتیبانی از اجرای شش سیگما ناب تهیه شده است. با مشاهده مراحل اصلی پیاده سازی به ایجاد یک نقشه راه کمک می کند. هر مرحله با شرح و فهرستی از مراحل کلیدی همراه است. با ارزیابی کامل و کامل بودن اجرای هر مرحله در مقیاس 1 تا 7، می توانید متوجه شوید که چقدر برای LEAN Six Sigma آماده هستید و برنامه پیاده سازی چقدر توسعه یافته است. چک لیست 2. ارزیابی تولید برای تدوین استراتژی اجرای LEAN این چک لیست برای تدوین استراتژی پیاده سازی تولید ناب، ارزیابی میزان آمادگی شرکت برای اجرای LEAN و شناسایی مناطق مشکل ساز در نظر گرفته شده است. شرکتهایی که با انتخاب مکان شروع پیادهسازی مواجه هستند، میتوانند آن را پر کنند تا بفهمند به چه چیزی بیشتر توجه کنند و در کدام بخش و کارگاه پروژه آزمایشی را راهاندازی کنند. سؤالات موجود در این چک لیست به سه بلوک تقسیم می شوند: بلوک A برای طیف گسترده ای از شرکت ها در نظر گرفته شده است، چه آنهایی که LEAN را پیاده سازی کرده اند و چه کسانی که برای اولین بار شروع به اجرای آن می کنند. بلوک B مربوط به اولین نتایج اجرای LEAN است و بر این اساس، فقط برای کسانی مناسب است که قبلاً تجربه پیاده سازی (هم موفق و هم ناموفق) دارند. مبتدیان می توانند بعداً این بلوک را تکمیل کنند. بلوک C "طرح های آینده" برای هر دو گروه از شرکت ها مناسب است و برای برجسته کردن برنامه های تولید شرکت در نظر گرفته شده است. نسخه آزمایشی. نسخه کامل: http://www.up-pro.ru/shop/lean.html کپی از شرکت "________________________________ __" 57 Lean: راهنمای عملی پیاده سازی علاوه بر ستون های استاندارد "بله" و "خیر" چک لیست شامل یک ستون "نظر" است که در آن شخصی که مسئول پر کردن چک لیست است می تواند به سوالات مطرح شده با جزئیات بیشتر پاسخ دهد، داده های آماری را یادداشت کند و مشکلات شناسایی شده را یادآوری کند که به شما امکان می دهد سریعتر آنها را حل کنید. هنگام پر کردن این ستون، مهم است که به تفاوت بین نحوه انجام کارها و نحوه انجام فرآیندها توجه کنید. هنگام ارزیابی، نظرات چندین گروه از کارمندان را در نظر بگیرید: متخصصانی که بیش از 10 سال در شرکت کار کرده اند، متخصصان خارجی با چشم انداز وسیع، تازه واردان به تولید که می توانند نگاهی تازه به مشکلات بیاورند. در یک موقعیت ایده آل، همه اعضای بالقوه تیم پروژه، مدیران آینده و عوامل تغییر باید چنین چک لیستی را با نظرات گسترده پر کنند. چک لیست 3. چک لیست اساسی برای ارزیابی اجرای LEAN این چک لیست به شما امکان می دهد وضعیت فعلی سایت تولید را در 23 حوزه مطالعاتی ارزیابی کنید. هر یک از آنها با شرح وضعیت مورد نیاز (ایده آل) همراه است. اگر شرایط سایت با شرایط مورد نیاز مطابقت داشته باشد، شخصی که مسئول پر کردن آن است علامت "تیک" یا علامت دیگری را در ستون "بله" قرار می دهد و 1 امتیاز به شما می دهد. اگر پاسخ منفی است - 0 امتیاز. با انجام ممیزی های خود به طور منظم، می توانید نتایج فعلی را با نتایج ممیزی های قبلی مقایسه کنید و در نتیجه پیشرفت را دنبال کنید. چنین چک لیستی برای اجرای همزمان یک پروژه در چندین کارگاه یا در چندین شرکت از یک گروه مناسب است، زمانی که نیاز به مقایسه آنها، علیرغم ویژگی های آنها، بر اساس معیارهای رایج وجود دارد. در 23 حوزه مدیریت تولید، می توانید عوامل جدیدی را که کلید تولید شما هستند، اضافه کنید. این چک لیست به شما امکان می دهد تا به سرعت و مطابق با قوانین بین المللی و استانداردهای مدیریت تولید، اثربخشی پروژه اجرای LEAN خود را ارزیابی کنید. چک لیست 4. شاخص های بصری اجرای 5S بازرسی بصری محل کار می تواند منظم یا گاه به گاه باشد، اما حتی برای یک بازرسی اساسی، که طی آن یک کنترل کننده، رئیس بخش یا مشاور "به چشم" میزان موثر بودن محل کار را بررسی می کند، یک رویکرد سیستماتیک مورد نیاز است. - شاخص های بصری خاص لازم، برای انطباق با آنها باید در هنگام بازرسی از محل کار بررسی شود. این چک لیست برای همین در نظر گرفته شده است که می توانید از آن به صورت اصلی استفاده کنید یا با نشانگرهای بصری متناسب با کارگاه های خود تکمیل کنید. چک لیست 5. منابع اصلی تلفات در عملیات تجهیزات حتی اگر تجهیزات بیکار نباشند، اما دائماً با بار کامل کار کنند، این بدان معنا نیست که به طور موثر کار می کند. هدف اصلی TPM بهبود کارایی تجهیزات و در نتیجه حذف ضایعاتی است که نه تنها کارایی ماشین ها، بلکه کارایی خود اپراتورها را نیز کاهش می دهد. این چک لیست به شما کمک می کند تا منابع اصلی ضرر و زیان را شناسایی کنید که ابتدا باید روی آنها تمرکز کنید. می توانید آن را با منابع زیان مخصوص شرکت خود تکمیل کنید. نسخه آزمایشی. نسخه کامل: http://www.up-pro.ru/shop/lean.html کپی از شرکت "________________________________ __" 58 Lean: راهنمای عملی برای پیاده سازی چک لیست 6. ارزیابی پیشرفت پیاده سازی LEAN این چک لیست برای پیگیری پیشرفت در اجرای LEAN. برای تکمیل آن، "سوالاتی برای ارزیابی متخصص" در مورد هر جنبه از LEAN به شما پیشنهاد می شود. با پاسخ دادن به آنها می توانید متوجه شوید که در کدام مرحله از پیاده سازی هستید. برای وضوح بیشتر، هر مرحله با لیستی از معیارها همراه است که به شما در تعیین دقیق سطح خود کمک می کند. برای هر یک از 9 جنبه LEAN، یک مرحله را انتخاب میکنید که برای شما مناسبتر است و آن را با علامت «تیک» یا علامت دیگری در ستون «ارزیابی تخصصی وضعیت فعلی» علامتگذاری میکنید. می توانید دلایل انتخاب این مرحله خاص، مشکلات شناسایی شده و نظرات را در ستون "منطق ارزیابی کارشناسی" نشان دهید. تغییرات رخ داده، پیشرفت به دست آمده و پوشش مناطق و بخش های شرکت توسط سیستم LEAN در ستون "پیشرفت بر اساس بلوک" نشان داده شده است. راحتی این چک لیست در برجسته کردن و توصیف مراحل اجرای LEAN است که به شما امکان می دهد ارزیابی را استاندارد کنید. این چک لیست نه چندان بر ارزیابی تغییرات در تولید، بلکه بر سطح پیشرفت پروژه اجرای تولید ناب از طریق برجسته کردن مظاهر کلیدی آن متمرکز است. چک لیست 7. ارزیابی مشارکت تیم تولید در اجرای LEAN یک پروژه اجرایی موفق را می توان با این واقعیت بیان کرد که مشارکت کامل و مداوم پرسنل در کار بهبود تولید ناب است، بنابراین شرکت ها نیاز به ارزیابی منظم از میزان فعال بودن و فعالیت دارند. آنها با شایستگی پرسنل را در فرآیند توسعه تولید ناب مشارکت می دهند، مشارکت کارکنان در تصمیم گیری چقدر واقع بینانه است؟آیا کارکنان حق تصمیم گیری، حق توافق دارند یا فقط حق مشارکت دارند؟ سؤالات پیشنهادی در این چک لیست به 9 عامل مؤثر در تعامل مربوط می شود: سیاست اطلاعاتی، سازماندهی پروژه ها و رویدادهای برنامه ریزی شده، نقش تیم کارگران و امکانات مقررات، سازماندهی پروژه، حمایت داخلی/خارجی، تأثیر LEAN. در مورد محیط کار، شرایط عمومی سیاست پرسنل، اختیارات و منابع، مشارکت کارکنان. با پاسخ دادن به سؤالات «بله»، «خیر» یا «جزئی» و محاسبه امتیازات، میتوانید ارزیابی کنید که آیا خط مشی تعامل کارکنان شما مؤثر است یا در چارچوب دستورالعملها و فراخوانهای معمول عمل میکنید. این چک لیست به ویژه در مرحله اجرای LEAN در سایت مرجع و پس از هر دوره آموزش داخلی و خارجی مرتبط است. فراموش نکنید که پس از هر بازنگری برنامه ها و پس از جمع بندی نتایج اجرای آنها، یک نظرسنجی مشارکت کارکنان انجام دهید. چک لیست 8. خودارزیابی LEAN و ممیزی داخلی اغلب از مشاوران دعوت می شود تا اجرای LEAN را ارزیابی کنند، اما مشکل این است که درک ویژگی های شرکت در چند روز برای متخصصان شخص ثالث دشوار است. این چک لیست منحصر به فرد متشکل از 50 سوال به شما این امکان را می دهد تا به طور مستقل جنبه های اصلی اجرای Lean Manufacturing را آشکار کنید و خود را بر اساس متدولوژی استاندارد که در صدها شرکت در سراسر جهان آزمایش شده است ارزیابی کنید. نسخه آزمایشی. نسخه کامل: http://www.up-pro.ru/shop/lean.html کپی از شرکت "________________________________ __" 59 Lean: راهنمای عملی پیاده سازی برای ساده کردن پر کردن هر یک از پنجاه سوال، توضیح دقیقی داده شده است. از آنچه که سطح بالا، متوسط و پایین انطباق با وضعیت مورد نیاز در نظر گرفته می شود. بنابراین، حتی بدون تجربه گسترده در پیادهسازی LEAN، متخصصان شرکت شما میتوانند ارزیابی انجام دهند و برنامهای مؤثر برای اجرای بیشتر تدوین کنند. توصیه می شود که ارزیابی نتایج و تکمیل چک لیست توسط متخصصانی انجام شود که آموزش های کافی را در زمینه تکنیک های مختلف تولید ناب گذرانده اند، دوره های کارآموزی را در شرکت های با تجربه تر گذرانده اند یا در طول دوره های آموزشی از آنها بازدید کرده اند. این چک لیست پس از اجرای اولین دوره های آزمایشی Lean Manufacturing تکمیل می شود. چک لیست 9. ارزیابی اجرای LEAN در تولید (در طبقه مغازه) برای تهیه یک برنامه کاری این چک لیست فرصتی را برای ارزیابی جامع وضعیت فعلی سایت های تولیدی برای تهیه برنامه کاری بر اساس 95 سؤال ارائه می دهد. برای هر یک از آنها، مسئول پر کردن آن می تواند ارزیابی خود را انجام دهد، مشکلات شناسایی شده را بیان کند، اقداماتی را برای رفع آنها پیشنهاد کند، یک فرد مسئول و مهلت های اولیه برای تکمیل کار تعیین کند. این فهرست دقیق ترین و کامل ترین چک لیست برای ارزیابی تغییرات ایجاد شده در تولید در طول اجرای LEAN است که تمام جنبه های اجرای پروژه را آشکار می کند. به لطف جزئیات آن، این چک لیست به یک دستیار ضروری در روند اجرای Lean Manufacturing تبدیل خواهد شد. شرط اصلی برای استفاده مؤثر از آن، وجود یک متخصص بسیار ماهر است که قادر به انجام ارزیابی با کیفیت بالا از تعداد زیادی از عوامل خواهد بود، بنابراین در درجه اول برای مشاوران داخلی و مدیران پروژه برای اجرای ساخت ناب مناسب است. چک لیست 10. ارزیابی اثربخشی کار با تامین کنندگان به عنوان بخشی از اجرای LEAN توسعه روابط با تامین کنندگان ابزار مهمی در چارچوب کار هر بنگاه اقتصادی است و هنگام پیاده سازی Lean Manufacturing، انتقال سیستم ضروری است. به تامین کنندگان، در غیر این صورت پتانسیل "لاغری" به طور کامل محقق نخواهد شد. مشکل این است که در این مرحله یک سری شرایط، اهداف و معیارهای اجباری گنجانده شده است که باید آنها را رعایت کنید. این چک لیست به شما کمک می کند بررسی کنید که چقدر برای انتقال سیستم خود به تامین کنندگان خود آماده هستید و تامین کنندگان شما چقدر در سیستم ناب شما گنجانده شده اند. در درجه اول برای مدیران تدارکات یا بخش های خرید در نظر گرفته شده است. هنگام پر کردن، لازم است برنامه های اعلامی کار با تامین کنندگان و حقایق واقعی روزمره ادغام متقابل منافع را به وضوح جدا کنید. چک لیست 11. ارزیابی سطح نفوذ LEAN به مدیریت شرکت (برای مدیریت ارشد) معرفی تولید ناب به بهبود شاخص های تولید فردی محدود نمی شود. پیاده سازی باید با هدف شکل گیری فرهنگ تولید جدید و تأثیرگذاری بر کلیه فرآیندها و نتایج شرکت باشد. وظایف یک مدیر و نمایی از عملکرد شرکت به عنوان یک کل نسخه آزمایشی. نسخه کامل: http://www.up-pro.ru/shop/lean.html کپی از شرکت "________________________________ __" 60 Lean: راهنمای عملی پیاده سازی با وظایف مدیر کارگاه یا مدیر تولید متفاوت است، بنابراین ما یک برگه چک جداگانه برای مدیران ارشد تهیه کردهاید که بر اساس بیش از چهل معیار نسبتاً سختگیرانه، به شما امکان میدهد تا میزان اجرای کامل تولید ناب را پیگیری کنید. بر اساس چنین چک لیستی، امکان توسعه یک سیستم شرکتی برای ارزیابی سیستم های تولید وجود دارد. چک لیست 12. شکل گیری فرهنگ ناب در یک شرکت این چک لیست به ارزیابی سطح شکل گیری فرهنگ ناب در یک شرکت با توجه به هشت پارامتر کمک می کند. هر یک از آنها به نوبه خود شامل تعدادی معیار است که برای آنها دو گزینه پاسخ "بله" و "خیر" ارائه شده است. علاوه بر این، می توانید ناهماهنگی های شناسایی شده را در ستون "نظر" بیان کنید و اقداماتی را برای رفع آنها پیشنهاد دهید. این چک لیست اغلب در سطح مدیریت متوسط (عملکردی) و فروشگاهی برای ارزیابی شاخص های غیر تولیدی در اجرای تولید ناب استفاده می شود. 61 نسخه دمو. نسخه کامل: http://www.up-pro.ru/shop/lean.html کپی از شرکت "________________________________ __" چک لیست 3: چک لیست اساسی برای ارزیابی اجرای LEAN (1/2) این چک لیست به شما امکان ارزیابی وضعیت فعلی محل تولید 23 منطقه مطالعاتی. هر یک از آنها با شرح وضعیت مورد نیاز (ایده آل) همراه است. اگر شرایط سایت با شرایط مورد نیاز مطابقت داشته باشد، شخصی که مسئول پر کردن آن است علامت "تیک" یا علامت دیگری را در ستون "بله" قرار می دهد و 1 امتیاز به شما می دهد. اگر پاسخ منفی است - 0 امتیاز. با انجام ممیزی های خود به طور منظم، می توانید نتایج فعلی را با نتایج ممیزی های قبلی مقایسه کنید و در نتیجه پیشرفت را دنبال کنید. چنین چک لیستی برای اجرای همزمان یک پروژه در چندین کارگاه یا در چندین شرکت از یک گروه مناسب است، زمانی که نیاز به مقایسه آنها، علیرغم ویژگی های آنها، بر اساس معیارهای رایج وجود دارد. در 23 حوزه مدیریت تولید، می توانید عوامل جدیدی را که کلید تولید شما هستند، اضافه کنید. این چک لیست به شما امکان می دهد تا به سرعت و مطابق با قوانین بین المللی و استانداردهای مدیریت تولید، اثربخشی پروژه اجرای LEAN خود را ارزیابی کنید. 0-7 امتیاز - سطح پایین 8-15 امتیاز - سطح متوسط 16-23 امتیاز - سطح بالا شرکت / فروشگاه / بخش: امتیاز: تکمیل شده: نتیجه گذشته: تعداد حوزه مدیریت تولید وضعیت مورد نیاز 1 استانداردسازی فرآیندها تولید فرآیند مستند شده و به طور مداوم بهبود می یابد. رعایت استانداردها از اهمیت بالایی برخوردار است 2 جریان تولید جریان تک محصولی سازماندهی شده است، ذخایر بافر بین عملیات فناورانه حداقل است. فرآیندها برای هر فرآیند، ضریب ریسک برای وقوع عیوب تولید محاسبه میشود و همچنین عواقب چنین نقصهایی برای عملیات بعدی محاسبه میشود. پشتیبانی از مدیریت 6 انعطاف پذیری تولید قادر به تطبیق با سفارشات با حجم ها و زمان های مختلف، برای گسترش یا تغییر محدوده محصول است. عملکرد تامین کنندگان و غیره 8 شفافیت کار برای افزایش شفافیت فرآیندها در حال انجام است؛ اطلاعات مربوط به وضعیت سفارش و میزان دستیابی به هدف در هر محل کار ارسال می شود بله (= 1 امتیاز) تاریخ: خیر (= 0 امتیاز) نسخه آزمایشی. نسخه کامل: http://www.up-pro.ru/shop/lean.html کپی از شرکت "________________________________ __" چک لیست 3: چک لیست اساسی برای ارزیابی اجرای LEAN (2/2) شماره منطقه مدیریت تولید وضعیت مورد نیاز 9 اجرای سیستماتیک هر مرحله از پیاده سازی توسط دستورالعمل ها و قطعنامه های مدیریت، مطابق با استراتژی کلی پشتیبانی می شود؛ پیروی از استراتژی کلی اجباری است 10 تولید کششی یک سیستم کششی سازماندهی شده است، حجم تولید با تقاضا هماهنگ است، موجودی انبار وجود ندارد (به استثنای موارد پیشبینی افزایش تقاضا برای محصولات خاص) 11 جریان محصولات تک واحدی محصول در فرآیند فرآوری مستقیماً از یک مرحله به مرحله بعدی هم روی نوار نقاله و هم در سلول تولیدی 12 کانبان عبور میکند. برای اجرای اصل به موقع، از سیستم کانبان استفاده می شود، تکمیل مجدد مواد در محل کار به شدت در صورت نیاز انجام می شود. نوآوری های فنی 15 جریان مواد جریان مواد برای ایجاد یک سیستم تولید کششی سازماندهی مجدد می شود 16 تولید جریان فرآیندهای تولید به عملیات کاری با یک چرخه معین تقسیم می شوند. فضای کارگاه با توجه به ترتیب عملیات مجدداً تجهیز می شود مدیریت بصری برای تجسم فرآیندهای رخ داده در شرکت، نمودارها، جداول، نوشته ها و شاخص ها برای نشان دادن تفاوت بین وضعیت فعلی و برنامه ریزی شده استفاده می شود، یعنی آنها به عنوان یک راهنمای فرآیند بهبود و ایجاد انگیزه در کارکنان 19 روابط با تامین کنندگان در ارتباط با تغییراتی که رخ داده است، قراردادها، رویه های سفارش و روش های ارتباط با تامین کنندگان تجدید نظر شده است، کار در حال انجام است برای گسترش LEAN به تامین کنندگان 20 تمرکز بر مشتری کار در حال انجام است تا بهبود روابط با مشتریان: توانایی اطلاع رسانی سریع در مورد ترجیحات، نارضایتی و خواسته های مشتری 21 کاهش مسیرهای حمل و نقل مسیرها و روش های حمل مواد و محصولات تجدید نظر شده است (امکان مشارکت اپراتورهای لجستیکی) 22 بهینه سازی جابجایی های داخلی مسیرها برای جابجایی کارگران و حمل و نقل مواد و محصولات تجدید نظر شده است (توسعه مجدد فضای کارگاه) 23 استانداردسازی زمان برای انجام عملیات روش برنامه ریزی و ارزیابی فرآیندهای تولید بر اساس اندازه گیری مدت زمان کار استفاده می شود بله (= 1 امتیاز) نسخه ی نمایشی نسخه نسخه کامل: http://www.up-pro.ru/shop/lean.html کپی از شرکت "________________________________ __" شماره (= 0 امتیاز) 15000 روبل. سیستم بهبود مستمر: تجربه بوندسوهر. راهنمای عملی نظم و دقت از ویژگی های اصلی ارتش آلمان است! و این دستور در این راهنمای عملی در همه چیز منعکس شده است: در فرم ها، دستورالعمل ها، الگوریتم های ارزیابی پیشنهادات، حل مسائل بحث برانگیز، اصول پاداش و ارزیابی اثر اجرای پیشنهادات. این راهنما یک منشور است، نه فقط برای خدمات، بلکه یک منشور برای یک سیستم بهبود مستمر (CIP)، که مانند یک منشور واقعی، جایی برای شک یا تفسیر مضاعف باقی نمیگذارد، که سالها کار شده است و به راحتی قابل انجام است. مطالعه و اجرا، تمام جنبه ها و راه حل های لازم برای کیفیت فرآیند را تشریح می کند. مزیت اصلی و ویژگی متمایز آن این است که این یک کتاب یا مقاله نیست، نه توصیه های کلی در مورد چگونگی بهتر زندگی کردن، نه توصیفی از فلسفه - یک استاندارد سفت و سخت، مجموعه ای از قوانین، دستورالعمل ها و الگوریتم هایی است که 100٪ تضمین می کند. کارایی و کیفیت فرآیند NPU .... چندین کارمند پیشنهادهای مشابهی ارائه کردند... پیشنهاد شامل توسعه ای است که ممکن است تحت حمایت قوانین کپی رایت و حق ثبت اختراع باشد... ایده ارسال شده در حیطه مسئولیت های فوری کارمند است... در این موارد چه باید کرد. موارد؟ ... اگر پروپوزال حاوی دانه های منطقی باشد، اما به صورت کلی ارائه شده و فاقد مشخصات باشد، چه باید کرد؟ اگر به اجرای جزئی نزدیک شود چه؟ دلایل امتناع از اجرای پیشنهاد چیست؟ ... پیاده سازی سیستم شروع می شود، و سؤالات همچنان در حال افزایش است، هر گونه تمایل به ادامه را منصرف می کند و این فکر را به ذهن متبادر می کند که "کایزن/NPU/نوآوری برای ما مناسب نیست"، که با ثبات رشک برانگیزی توسط شرکت های تجاری بیان می شود. پروفایل های مختلف با درک مشکلاتی که شرکت های داخلی با آن مواجه هستند، پورتال تجاری "مدیریت تولید" با استفاده از برنامه بهبود مستمر در Bundeswehr به عنوان مثال، راهنمای عملی ایجاد یک سیستم بهبود مستمر را برای شما آماده کرده است. چنین سیستمی چه چیزی برای شما به ارمغان خواهد آورد؟ اولاً، پردازش پیشنهادات بهبود را به طور قابل توجهی ساده می کند و از سردرگمی شما در شرایط دشوار جلوگیری می کند. علیرغم این واقعیت که این برنامه به ساختارهای نظامی مربوط می شود، اصولی که در آن برای سازماندهی سیستم بهبود مستمر تعیین شده است برای شرکت ها در هر صنعتی مناسب است. ارائه این اصول در قالب منشور، توصیف دقیق و مفصلی از سیستم NPU به زبان آلمانی، با توجه به تمام جزئیات - از تقسیم اختیارات تا تعیین میزان پاداش تا نویسنده ایده ارائه می دهد. . علاوه بر این، منشور حاوی دستورالعمل های روشنی در مورد موقعیت های بحث برانگیز است که در روند کار غیر معمول نیست. ثانیاً، به توزیع مسئولیت ها بین کارکنان در سطوح مختلف کمک می کند. با انتقال وظایف بخشهای بوندسوئر به ساختار سلسله مراتبی شرکت خود، میتوانید به راحتی در حوزههای مسئولیت خود پیمایش کنید. و ثالثاً، ما نباید یک عامل مهم - و شاید کلیدی - در موفقیت سیستم NPU مانند میزان انگیزه کارکنان را فراموش کنیم. اگر سیستمی برای ارزیابی پیشنهادات بهبود ندارید، اگر در موقعیت های بحث برانگیز بر موقعیت، تجربه شخصی یا نظر شخص دیگری تکیه می کنید، نه بر استانداردهای واضح تعریف شده، اگر متهم به ذهنیت یا سوء تفاهم شدید، تعجب نکنید. و فردی که معتقد است ناعادلانه طرد شده است، بعید است در آینده غیرت نشان دهد. منحصر به فرد بودن این راهنما وجود تعداد زیادی مفاد، دستورالعمل ها و فرم ها (بیش از نیمی از کتاب راهنما) است. نیمه دوم راهنما متشکل از الگوریتم های عملی برای سازماندهی فرآیند منطقی سازی است. می توانید بسیاری از فرم ها را تقریباً بدون تغییر چاپ کنید و بلافاصله استفاده از آنها را در تولید شروع کنید. هیچ مشابهی برای این راهنما در مورد تولید ناب به زبان روسی وجود ندارد. استانیسلاو زینچنکو، مدیر مرکز تحقیقات صنعتی پورتال تجاری "مدیریت تولید" نسخه آزمایشی VVVTOOQNQT 5S را بخرید: راهنمای اجرای عملی 15000 روبل. چگونه می توان آمادگی یک شرکت را برای 5S تعیین کرد؟ پیاده سازی را از کجا شروع کنیم؟ چگونه یک مدیر خط، یک حسابرس خارجی یا خود کارمند می تواند وضعیت محل کار را ارزیابی کند؟ پاسخ ها در محصول منحصر به فرد جدید «5S. راهنمای اجرای عملی." الگوریتم های واضح و در دسترس، 15 چک لیست با سطوح دشواری مختلف، مثال ها، عکس ها و موارد دیگر! این راهنمای عملی یک الگوریتم گام به گام دقیق برای آماده سازی و اجرای فعالیت ها به عنوان بخشی از اجرای سیستم 5S در یک شرکت است: از توسعه یک طرح و ترسیم نقشه پروژه تا ارزیابی نتایج به دست آمده. برای هر مرحله از 5S (مرتبسازی، خود سازماندهی، تمیز کردن سیستماتیک، استانداردسازی و بهبود)، اهداف و زمان اجرا تعیین میشود، فهرستی از مواد لازم، توصیههایی برای اجرا، شفافسازی نظرات و البته معیارهایی برای ارزیابی موفقیت پیشنهاد میشود. ، فقط در صورت برآورده شدن می توان به مرحله بعد رفت. نقطه قوت آن حداکثر تمرکز آن بر استفاده عملی است. دهها کتاب در مورد مؤلفه نظری مفهوم 5S نوشته شده است؛ به همین دلیل، ما راهنمای عملی را بر اساس تجربه واقعی شرکتهای صنعتی، بخشهای غیرتولیدی، آژانسهای مشاوره و اصل «چاپ و استفاده» قرار دادیم. "بخوان و فکر کن." بنابراین، به جرات می توان گفت که هیچ مشابهی در محیط روسی زبان وجود ندارد. بلوک "چک لیست برای اجرای 5S" مورد توجه ویژه پزشکان است که بدون آن ارزیابی سطح به دست آمده غیرممکن است. در اینجا ما سعی کردهایم تا حد ممکن نیازهای شرکتهای با پروفایلهای مختلف و سطوح مختلف آموزشی را پوشش دهیم. راهنمای عملی چک لیست هایی را برای خودارزیابی فردی و برای کار تیمی، برای ارزیابی که تنها یک دقیقه طول می کشد، و برای مطالعه عمیق فرآیند اجرای سیستم 5S، برای محیط های کاری و محل های جمعی، برای کارکنان عادی، ارائه می دهد. حسابرسان، مدیران خط و روسای بخش. در یک بلوک جداگانه، ما چک لیست هایی را برای شما ارائه کرده ایم که به شما در سازماندهی و بررسی مؤثر کار دفاتر و بخش های غیر تولیدی کمک می کند. هر چک لیست جهانی است و حداکثر با نیازهای طیف گسترده ای از شرکت ها سازگار است. به طور طبیعی، هر سازمانی ویژگی ها و الزامات منحصر به فرد خود را دارد، اما حتی اگر این تفاوت ها اساسی باشند، می توانید به راحتی چک لیست های ارائه شده را مطابق با مشخصات، سلسله مراتب شغلی، الزامات سازماندهی محل کار یا برگزاری رویدادهای خاص تنظیم کنید. چرا 5S مفید است؟ راهنمای عملی پیاده سازی»: 1. راهنمای عملی به شما کمک می کند تا پروژه پیاده سازی 5S را در تمام مراحل آن به درستی شروع و اجرا کنید. 2. راهنمای عملی تمام اطلاعات مورد نیاز مدیر پروژه 5S را در اختیار مدیر پروژه شما قرار می دهد و به او در تهیه یک برنامه کاری کمک می کند. 3. راهنمایی های عملی شما را از نیاز به اختراع و توسعه ده ها سند جدید برای پروژه 5S نجات می دهد. 4. راهنمایی عملی، به لطف بیش از ده ها چک لیست، پروژه اجرای 5S شما را به سطح استانداردهای بین المللی می رساند. 5. راهنمایی عملی و کاربرد صحیح آن، اجرای 5S را در تمامی سطوح سازمانی و در تمامی بخش ها تضمین می کند. خرید نسخه دمو نسخه کامل: http://www.up-pro.ru/shop/lean.html کپی نسخه دمو شرکت. "________________________________"

روش تولید ناب (LP) برای بهینه سازی فرآیندهای تجاری در روسیه برای بیش از ده سال استفاده شده است. با این حال، با وجود این واقعیت که بسیاری از سازمان ها ادعا می کنند از ابزارهای BP استفاده می کنند، تعداد کمی از شرکت ها در روسیه واقعاً ناب هستند

ایوان الکسیویچنگهبان،

دانشجوی کارشناسی ارشد، گروه مهندسی هواپیما و هلیکوپتر، موسسه آموزش عالی بودجه ایالتی فدرال «

دانشگاه فنی دولتی نووسیبیرسک"

حاشیه نویسی . موضوع این مقاله شرح الگوریتمهای به کارگیری مفهوم «تولید ناب» توسط تایچی اونو، جیمز ووماک، مایکل ویدر، جفری لیکر، شیگئو سینگ، دنیس هابز است. تمامی الگوریتم های ارائه شده به مراحل تقسیم شده و شرح مختصری از هر مرحله ارائه شده است. در پایان، مقاله تلاش میکند تا الگوریتمهای ارائهشده و تجربه نویسنده را در به کارگیری مفهوم ترکیب کند. در نتیجه، الگوریتم خودمان توضیح داده شده است.

خلاصه موضوع این مقاله شرح الگوریتمهای «تولید ناب» تایچ اوهنو، جیمز ووماک، مایکل ویدر، جفری لیکر، شیگئو سینگو و دنیس هابز است. تمامی الگوریتم های ارائه شده به مراحل تقسیم شده و شرح هر مرحله به اختصار آورده شده است. در پایان، مقاله تلاشی برای ترکیب الگوریتم های ارائه شده و تجربه نویسنده در کاربرد مفهوم است. در نتیجه، الگوریتم خود را توصیف کرد.

کلید واژه ها : تولید ناب، تولید ناب، بهینه سازی فرآیند کسب و کار، کارایی عملیاتی

کلید واژه ها : تولید ناب، بهینه سازی فرآیندهای کسب و کار، اثربخشی عملیاتی.

معرفی

روش تولید ناب (LP) بیش از 60 سال است که در ژاپن استفاده می شود. در آمریکا اصطلاح تولید ناب توسط جان کرافچیک در سال 1990 معرفی شد. در قلمرو روسیه، کارخانه خودروسازی گورکی (GAZ) پیشگام در زمینه تامین برق محسوب می شود. اولین مشاوران ژاپنی در سال 2002 وارد روسیه شدند و در مارس 2003 GAZ شروع به بهینه سازی سیستم تولید موجود کرد. بنابراین، برای 13 سال است که شرکت های روسی از مفهوم BP برای بهینه سازی فرآیندهای تجاری استفاده می کنند.

مراکز مشاوره و مشاوران در زمینه BP الگوریتم های خود را برای استفاده از BP ارائه می دهند. این مقاله مروری کوتاه بر موارد موجود میدهد و مدل خود را برای استفاده از این مفهوم پیشنهاد میکند.

علیرغم این واقعیت که بسیاری از شرکت ها ادعا می کنند از ابزارهای BP استفاده می کنند، شرکت های زیادی در روسیه واقعاً ناب باقی نمی مانند. شناسایی دلایل وضعیت فعلی بسیار دشوار است. برخی از مشاوران استدلال میکنند که در تمام مراحل اجرا سازگاری وجود ندارد. یکی می گوید BP یک فلسفه است و باید سال ها برای پذیرش آن بگذرد. همچنین یک عقیده قوی وجود دارد که همه تلاشها برای معرفی BP به دلیل تمرکز قوی قدرت در شرکت یا ذهنیت روسی کارگران ناکام مانده است. در واقع، ارائه چنین ارزیابی کاملاً صحیح نیست. زیرا هیچ دو پروژه BP مشابه نیستند. بنابراین، می توان استدلال کرد که هیچ یک از الگوریتم های ارائه شده تا به امروز برای شرکت های فدراسیون روسیه جهانی نیست.

الگوریتم تایچی اوهنو

Taiichi Ohno توسعه دهنده سیستم تولید تویوتا (TPS) در نظر گرفته می شود که بر اساس آن مفهوم منبع تغذیه فرموله شد. خود تایچی اونو الگوریتم مشخصی را ارائه نمی دهد، اما مراحلی را که برداشته است در کتاب «سیستم تولید تویوتا» شرح می دهد. دور شدن از تولید انبوه."

مرحله 1: مفهوم جریان تولید را پیاده سازی کنید. ترکیب ماشین آلات مختلف در یک زنجیره فناوری واحد و ایجاد جریان یک محصول واحد.

مرحله 2. پس از ایجاد جریان تولید، زیان های پنهان قبلی آشکار می شود. برای از بین بردن تلفات تولید، بهینه سازی عملکرد خط ضروری است. بهینه سازی شامل استفاده از سیستم کششی، استفاده از سیستم کانبان، برگه های عملیات استاندارد، تراز کردن تولید یا کاهش نوسانات در جریان محصولات در خط تولید، تعویض سریع تجهیزات و تجسم است.

مرحله 3. نصب یک سیستم کنترل ماشین مستقل - خودمختاری. اتوماسیون با توقف ماشین، خط یا نوار نقاله از نقص یا تولید بیش از حد در طول فرآیند تولید جلوگیری می کند. همچنین در این مرحله لازم است از سیستم Andon استفاده شود که کارمند را از نیاز به دخالت در عملکرد دستگاه مطلع می کند.

مرحله 4. بهبود فناوری. برای انجام این کار، لازم است از آخرین فن آوری، اما قابل اعتماد و اثبات شده استفاده نکنید. فن آوری مطالعه شده و آزمایش شده سریعتر اجرا می شود و نتایج موثرتری تولید می کند.

مرحله 5. توسعه کارکنان شرکت و توسعه شرکا. توسعه کارکنان شامل رهبرانی در حال توسعه است که تجارت خود را به خوبی می شناسند، به اصول و فلسفه شرکت پایبند هستند و می توانند این را به دیگران آموزش دهند. بهبود شرکا با تعیین وظایف پیچیده تر و همچنین کمک به شرکا در حل مشکلات حاصل می شود.

الگوریتم جیمز ووماک

امروزه محبوب ترین الگوریتم، الگوریتم محقق آمریکایی، یکی از نویسندگان اصطلاح تولید ناب، جیمز ووماک است.

مرحله 1. رهبري را انتخاب كنيد كه از اقتدار در تيم برخوردار باشد. یک تیم اجرایی معتبر BP تشکیل دهید. اعضای این تیم باید در مدیریت پروژه ها تجربه داشته باشند و مورد اعتماد کارمندان شرکت باشند. هدف اصلی تیم این است که کارکنان شرکت را با ایده صرفه جویی "اشتعال" کند.

مرحله 2. تیم اجرای BP نیاز به آموزش اصول و استفاده از ابزار BP دارد.

مرحله 3. شناسایی یا ایجاد مصنوعی بحران در شرکت. در هر شرکتی همیشه مشکلاتی وجود دارد. باید حادترین مورد را انتخاب کرد و سپس تیم را تشویق کرد تا آن را حذف کند.

مرحله 4. لازم است اجرای BP به تدریج آغاز شود، و کارکنان را تحت فشار قرار داد تا هر جا که ضرر را متوجه شدند، از بین ببرند. سپس باید مشکلات پیچیده تری را حل کنید: بهبود خواص مصرف کننده، کاهش زمان پاسخگویی سیستم، کاهش هزینه های تولید.

مرحله 5. فرآیند تولید را در قالب یک نقشه جریان ارزش به صورت شماتیک به تصویر بکشید. اگر فرآیند پیچیده باشد، می توان آن را به زیر فرآیندهای جداگانه تقسیم کرد. این نقشه به شناسایی تنگناها و زیان های موجود در این فرآیند کمک می کند.

مرحله 6. در اسرع وقت یک برنامه اقدام بر اساس نتایج نقشه جریان و مدل وضعیت آینده تدوین شده اجرا کنید. برنامه اقدام و نتایج اجرای آن باید در دسترس همه کارکنان باشد.

مرحله 7. تمرکز بر نتایج کوتاه مدت، حل مسائل ساده در مراحل اولیه ضروری است.

مرحله 8. کارکنان را در فرآیند بهبود مستمر با استفاده از کایزن درگیر کنید.

الگوریتم مایکل ویدر

مایکل ویدر رئیس یک شرکت مشاوره آمریکایی، نویسنده سه کتاب درباره BP و یکی از اولین مشاوران خارجی در روسیه است.

مرحله 1. ارزیابی وضعیت فعلی شرکت. برای انجام این کار، باید مشخص شود که فرآیندها در شرکت تا چه اندازه ضعیف یا خوب سازماندهی شده اند و این فرآیندها چقدر مؤثر هستند. گواهی انطباق PSU به عنوان ابزاری برای ارزیابی وضعیت فعلی توصیه می شود. بر اساس گواهی انجام شده، بی اثرترین فرآیند و انواع اصلی زیان های فرآیند انتخاب شده انتخاب می شود.

مرحله 2. پیاده سازی سیستم 5S در فرآیند انتخاب شده در مرحله 1. هنگام سازماندهی یک محل کار، تلفات فرآیند آشکارتر می شود: کار اضافی در حال پیشرفت و عملیات اضافی غیر ضروری.

مرحله 3: یک نقشه جریان ارزش ایجاد کنید. این مرحله به تعیین نقاط بهینه ای که ارزش استفاده از Kanban و روش Just In Time را دارد کمک می کند. همچنین امکان تشخیص تلفات پنهان وجود دارد که برای از بین بردن آن ممکن است استفاده از حفاظت خطای داخلی، تغییر سریع یا منطقه بندی با استفاده از بازرسی بصری ضروری باشد.

مرحله 4: با استفاده از فلسفه بهبود مستمر، به مرحله 1 برگردید و ناکارآمدترین فرآیند را در سیستم تولید جدید انتخاب کنید.

الگوریتم جفری لیکر

جفری لیکر نویسنده هشت کتاب در مورد LP، برنده یازده جایزه برای برتری در تحقیقات LP، استاد مهندسی صنایع و عملیات در دانشگاه میشیگان، و رئیس شرکت مشاوره Liker Lean Advisors است.

مرحله 1: هدف شرکت خود را مشخص کنید و بر اساس آن عمل کنید. ابتدا باید فلسفه شرکت خود را توسعه دهید. بر اساس این فلسفه، یک استراتژی توسعه بلند مدت ایجاد کنید. در مرحله بعد، مدیریت، مدیران، کارمندان و همه کارکنان باید فلسفه شرکت را روش زندگی خود قرار دهند. مدیران باید با مثال تعهد خود را به فلسفه به طور روزانه نشان دهند. هدف انتخاب شده باید در تمام مراحل زندگی شرکت بدون توجه به شرایط بیرونی و داخلی ثابت باشد.

مرحله 2: کاهش ضررهای خود را شروع کنید. برای انجام این کار، ابتدا باید مفاهیم BP، استراتژی های پیاده سازی و روش های کاربردی موثر را درک کنید. سپس با یک برنامه اجرایی که شامل کاهش مستمر هزینه است، بیایید.

الف. شروع به بهبود فرآیندهای فردی نکنید، بلکه یک نقشه جریان ارزش از کل شرکت ایجاد کنید.

ب- تضمین سطح پایه ای از ثبات فرآیندهای شرکت. ثبات به حذف اقدامات غیر سیستماتیک و مشاهده وضعیت واقعی فرآیندها در شرکت کمک می کند.

ج- یافتن و رفع تلفات عمده. برای از بین بردن تلفات، از ابزارهای TPS استفاده می شود: کار استاندارد، 5S، TPM، SMED، کاهش تنوع.

مرحله 3: یک جریان فرآیند منسجم ایجاد کنید. برای انجام این کار، شما باید: ایجاد یک جریان از محصولات واحد; نظارت مداوم بر تولید بیش از حد؛ زمان چرخه کاری سایت و زمان تکت تولید محصول را هم تراز کنید. یک سیستم کششی بسازید که به شما امکان می دهد تعیین کنید که فرآیند انتقال مواد از سایتی به سایت دیگر چه زمانی اتفاق می افتد. فرآیند را طبق اصل First-In-First-Out (FIFO) سازماندهی کنید.

مرحله 4. تراز کردن. مقدار کار و ترکیب انواع کار را به طور مساوی توزیع کنید.

مرحله 5. فرهنگ بهبود کیفیت محصول را ایجاد کنید. برای انجام این کار لازم است توقف تولید برای حل مشکلات بخشی از فرهنگ شرکت باشد. ما نه تنها در مورد کارمندان، بلکه در مورد "ماشین های هوشمند" - خودمختاری صحبت می کنیم. در عین حال باید به طور مداوم برای کاهش زمان توقف خطوط تولید تلاش کرد. استفاده از روش "poka-yoka" (محافظت از خطا) همچنین به اپراتور کمک می کند تا از خطا جلوگیری کند.

الگوریتم Shigeo Sing

Shigeo Sing یکی از خالقان سیستم تولید تویوتا در نظر گرفته می شود، زیرا او از نزدیک با این شرکت و تاهیتی اونو همکاری می کرد. او نویسنده سیستم تغییر سریع - SMED است و بیش از 20 کتاب در زمینه مدیریت نوشته است. او جوایز زیادی در زمینه بهینه سازی تولید و بهره وری عملیاتی دارد و حتی جایزه ای به نام «جایزه نوبل در تولید» به افتخار او نامگذاری شد.

الگوریتم Shigeo Sing (مدل Sing) از چهار مرحله تشکیل شده و به صورت خانه نمایش داده می شود.

مرحله 1. اساس "خانه" پایه و اساس است. برای ایجاد یک پایه قوی، لازم است: از شرایط کار ایمن برای کارکنان اطمینان حاصل شود، سیستمی برای توسعه شایستگی کارکنان ایجاد و به طور مداوم حفظ شود و حقوق و قابلیت های هر کارمند به طور مداوم گسترش یابد.

مرحله 2. طبقه اول "خانه" شامل روند بهبود مستمر است. برای ایجاد یک فرآیند بهبود لازم است:

الف. دستیابی به ثبات فرآیند و استانداردسازی این فرآیندها.

ب- مشاهدات مستقیم انجام دهید. هنگام تصمیم گیری، باید به حقایق و داده های دریافتی اعتماد کنید.

ج. یک فرآیند تمرکز جریان ارزش و کشش ایجاد کنید.

د. اطمینان از بهبود سیستم کیفیت.

E. شناسایی و حذف زباله، ادغام فرآیند بهبود در کار روزانه، ساده سازی و تجسم اطلاعات موجود.

مرحله 3. طبقه دوم - فرآیند تسطیح. برای همسو کردن فرآیند، باید به طور سیستماتیک فکر کرد و از ثبات هدف اطمینان حاصل کرد. روی بلندمدت تمرکز کنید، سیستم و استراتژی را هماهنگ کنید، فرآیندهای روزانه را استاندارد کنید.

مرحله 4. سقف "خانه" - نتایج. نتیجه اصلی در اجرای BP ایجاد ارزش برای مصرف کنندگان است. برای انجام این کار، سینگا توصیه می کند: اندازه گیری فقط آنچه مهم است، هماهنگ کردن ریتم تولید با بهره وری، و شناسایی روابط علت و معلولی.

الگوریتم دنیس هابز

دنیس هابز یک متخصص خبره مدیریت تولید و حسابداری موجودی است. نویسنده مقالات متعدد و یک سخنران محبوب، هابز یکی از اعضای فعال APICS (انجمن مدیریت عملیات) است.

مرحله 1. تدوین اهداف پروژه و اهداف برای تولید آینده. ترکیب تیم ها را مشخص کنید و شرکت کنندگان را آموزش دهید. یک برنامه عملیاتی تهیه کنید. شروع به جمع آوری اطلاعات فرآیند و محصول مورد نیاز برای طراحی یک خط ناب کنید.

مرحله 2: عملکرد فرآیند را با در نظر گرفتن تنوع، پردازش مجدد و ضایعات تعیین کنید. خانواده های محصول را بر اساس شباهت های فرآیندی شناسایی کنید. اجزای کانبان و نقاط مصرف و تکمیل قطعات را مستند کنید. زنجیره های کششی و زمان های پر کردن را تنظیم کنید.

مرحله 3. دستیابی به اجماع و تأیید کمیته راهبری درباره تصمیمات مربوط به محصولات، خروجی و زمان کار موجود در خط ناب. مستندات کامل از توالی رویدادها، مدت زمان فرآیند، الزامات کیفیت و منابع مورد نیاز برای خط طراحی شده.

مرحله 4. یک طرح کاغذی از خط ناب را بر اساس مقدار محاسبه شده منابع ایجاد کنید. کانبان هایی را که فرآیند قبلی را راه اندازی می کنند، پیدا کنید. یک برنامه اجرایی دقیق برای سیستم کانبان تهیه کنید. الزامات آموزش اپراتور را تعیین کنید. برنامه ای برای تحولات فناوری و سازمانی خط تهیه کنید.

مرحله 5. تعادل خط و توانایی اپراتورها برای تعویض را بررسی کنید. اطمینان حاصل کنید که وظایف به درستی بین ایستگاه های کاری توزیع شده و طرح ارگونومیک است. برنامهای برای کاهش تدریجی موجودیهای در حال انجام تهیه کنید. از اجرای مکانیزمی برای بهبود مستمر فرآیند اطمینان حاصل کنید.

مرحله 6. شناسایی انحرافات و توسعه استراتژی های اصلاح. بررسی تخصیص مسئولیت ها و اصلاح سیاست ها و رویه ها برای بهبود مدیریت. اطمینان حاصل کنید که تمام سیستم های لازم برای مدیریت خط ناب و سیستم کانبان وجود دارد.

نتیجه

هیچ الگوریتم جهانی برای اجرای برنامه BP در یک شرکت وجود ندارد و احتمالاً به دلیل عدم وجود دو پروژه BP یکسان، همانطور که قبلا ذکر شد، هرگز وجود نخواهد داشت. اما قطعاً می توان برای آن دسته از شرکت هایی که تازه در مرحله تغییر سیستم تولید خود هستند، توصیه هایی ارائه کرد. لازم به ذکر است که هنگام انتخاب هر الگوریتم، لازم است یک برنامه دقیق برای اجرای آن ترسیم شود که مسئولیت ها و مهلت های مشخص برای اجرای موارد طرح را مشخص کند.

مرحله 1. احترام به کارکنان.یک رهبر باید کمک کند و آموزش دهد، نه کنترل و فرمان. برای کارکنان مهم است که نه تنها احساس احترام کنند، بلکه آن را نیز ببینند. تایید واضح این موضوع نتایج "آزمایش هاثورن" است. برای دستیابی به این هدف، ارتقای ایمنی شغلی و ایجاد فرصتهای توسعه برای کارکنان ضروری است. بخش مهمی از احترام داشتن فرصت هایی برای کارمندان است تا صحبت کنند و پتانسیل های خود را درک کنند. برای انجام این کار، ایجاد سیستمی از هیئت های حل مسئله و سیستمی برای ارائه و اجرای پیشنهادات منطقی (کایزن) ضروری است.

مرحله 2. شکل گیری ماموریت، اهداف، استراتژی ها و اهداف.پس از ایجاد یک تیم جمعی و پاسخ به سوال "چه کسی؟"، می توانید از تیم برای پاسخ به سوال "چه؟" استفاده کنید. ماموریت برای تعیین مسیر توسعه شرکت ضروری است. یک هدف برای تعیین کمیت دستیابی شرکت به مأموریت اعلام شده خود مورد نیاز است. استراتژی ها برای تدوین راه های رسیدن به هدف ضروری هستند. مدیریت وظایفی را برای بخش ها و عملکردها تعیین می کند تا به هدف کلی شرکت دست یابد. برای اینکه رسالت، اهداف، راهبردها و اهداف فقط در حد شعار باقی نماند، لازم است نظارت بر تحقق اهداف به صورت روزانه، هفتگی، ماهانه و سالانه آغاز شود. چنین نظارتی باید برای همه سطوح و همه کارکنان شرکت عادی شود. یک سیستم جلسه با شرح واضح موضوعات هر سطح از جلسه و ترکیب شرکت کنندگان می تواند در این امر کمک کند.

مرحله 3. تشکیل تیمی از کارشناسان BP.باید افرادی را انتخاب کرد که تحت آموزش BP قرار گیرند و سپس به عنوان متخصص در اجرای مراحل بعدی عمل کنند. این تیم همچنین باید شامل هماهنگ کننده های بهبود باشد - کارمندانی که مسئول گزارش فعالیت های بهبود شرکت هستند. در این مورد، کارشناسان BP باید کارمندان فعلی شرکت باشند و هماهنگ کننده ها باید وظیفه جداگانه ای داشته باشند.

مرحله 4. تشکیل یک جریان ناب.

الف. یک جریان ارزش برای یک محصول ایجاد کنید. لازم است بچ در حال تولید به حداقل برسد و پس از اتمام پردازش، بلافاصله آن را به مرحله بعدی منتقل کنید.

ب. یک سیستم کششی بسازید. برای انجام این کار، لازم است بخش، پس از تکمیل پردازش یک دسته، آن را منتقل نکند و تا زمانی که بخش قبلی، دسته قبلی صادر شده را پردازش نکند، به دسته بعدی نرود.

ج. یک سیستم کانبان ایجاد کنید. این به شما امکان می دهد زمان انتقال دسته به مرحله بعدی و زمان شروع تولید یک دسته جدید را به صورت بصری تعیین کنید.

د- استاندارد کردن کلیه عملیات برای حذف تنوع و تولید روان. برای این کار می توانید از برگه های عملیات استاندارد و سیستم 5S استفاده کنید. یک گروه کاری از کارکنان سایت باید عملیات را استاندارد کنند.

ه- بر اساس آمار تقاضا، مقدار بهینه کالاهای موجود را برای کاهش نوسانات جریان محصول تعیین کنید.

پس از ایجاد جریان تولید، زیان های پنهان قبلی آشکار می شود.

مرحله 5: بهبود بهره وری عملیاتی.حذف زیان های شناسایی شده و همچنین کاهش هزینه ها با بهینه سازی جریان ارزش ایجاد شده ضروری است. برای بهینه سازی آن، باید یک ابزار استاندارد BP مناسب را انتخاب کنید

· سازماندهی مؤثر فضای کاری "5S". این ابزار به شما امکان می دهد تعداد عملیات را کاهش دهید و/یا کل زمان تکمیل آنها را کاهش دهید.

· کار استاندارد "SW". لازم است بهترین تمرین را پیدا کرد و آن را به عنوان یک استاندارد رسمی کرد. پس از اینکه همه افراد درگیر در این فرآیند اجرای دقیق استاندارد را آموختند، لازم است آن را بررسی کرده و بهترین روش جدید را پیدا کنید. کار استاندارد بدون انجام مرحله شماره 2 غیر ممکن است.

· نقشه جریان ارزش "VSM". به تجزیه و تحلیل چرخه ایجاد ارزش انتخاب شده، شناسایی زیان ها و شناسایی تنگناها کمک می کند.

· محافظت از خطای پوکا یوکا. در صورت انحراف سیستماتیک از استاندارد، لازم است رویه های انجام شده به گونه ای تجدید نظر شود که احتمال خطا به حداقل برسد یا به طور کامل از بین برود.

· تغییر سریع "SMED". تلفات تولید را که در هنگام تعویض تجهیزات رخ می دهد کاهش می دهد. در مرحله اولیه، کافی است تمام عملیات تغییر را به داخلی و خارجی تقسیم کنید.

· مراقبت مؤثر عمومی از تجهیزات TPM. به کاهش تلفات غیر منتظره و کاهش هزینه تعمیرات تجهیزات کمک می کند.

مرحله 6. بهبود مستمر کیفیت.لازم است شاخص های کیفیت در کنار شاخص های مالی شرکت یکی از شاخص های اصلی باشد. این مرحله به تمرکز همه کارکنان بر روی پرورش فرهنگ بهبود مستمر کیفیت کمک خواهد کرد. تمرکز بیشتر بر کیفیت نه تنها تعداد اشتباهات کارکنان را کاهش می دهد، بلکه به آنها کمک می کند تا درباره استقلال فکر کنند. اتوماسیون (یا jidoka) به معنای اتوماسیون فرآیندها با عناصر هوش است.

مرحله 7. بهبود.با استفاده از اصول بهبود مستمر و رشد مستمر، لازم است برنامه ای برای اجرای اصلاحات برای سیستم تولید تغییر یافته ایجاد شود و به مرحله اول بازگردد. در عین حال، در هر مرحله لازم است سؤالات "چه چیز دیگری را می توان ساده کرد؟" و "چه چیز دیگری می توانید تجسم کنید؟"

با ابزارهای خوب، یک شرکت می تواند به نتایج عالی دست یابد. اما به محض استفاده نادرست از ابزار یا استفاده رسمی از آن، این ابزار به جای منفعت، شروع به آسیب رساندن به شرکت می کند.

فهرست ادبیات استفاده شده

1. Womack D., Jones D. Lean Production. چگونه از شر ضرر خلاص شوید و برای شرکت خود به رونق دست یابید. - M.: Alpina Business Books, 2009. – 473 p.

2. Vader M. ابزارهای تولید ناب. مینی راهنمای پیاده سازی تکنیک های تولید ناب. - م.: ناشر آلپینا، 2015. – 151 ص.

3. لایک D. DAO تویوتا. 14 اصل مدیریت شرکت پیشرو جهان. - M.: Alpina Business Books, 2009. – 402 p.

4. Mann D. مدیریت ناب: تولید ناب. //استانداردها و کیفیت. - 2009. - 208 ص.

5. Ono T. سیستم تولید تویوتا. دور شدن از تولید انبوه -M.: ICSI. – 2005. – 192 ص.

6. Shingo S. بررسی سیستم تولید تویوتا از دیدگاه سازمان تولید. - M: ICSI، 2006. – 312 p.

7. Storozh I., Ryakovsky S., Kurlaev N. تجزیه و تحلیل کاربرد مفهوم تولید ناب: شرکت های روسی و غربی // بررسی علمی. – 1395. – شماره 6، صص 202-206.

8. هابز د. پیاده سازی تولید ناب: راهنمای عملی برای بهینه سازی کسب و کار. - Minsk: Grevtsov Publisher, 2007. – 352 p.

9. Yagofarov A. نحوه انتخاب استراتژی برای اجرای برنامه تولید ناب // روشهای مدیریت کیفیت. – 1392. – شماره 12، صص 4-9.

منابع

1. تولید Vumek D. P.، Dzhons D. T. Lean. چگونه از شر زباله خلاص شوید و رونق شرکت خود را تضمین کنید. مسکو، 2009. 473 ص.

2. Veyder M. The Tools of Lean Manufacturing. مینی راهنمای اجرای تکنیک های تولید ناب. مسکو، 2015. 151 ص.

3. Layker D. DAO Toyota. 14 اصل از شرکت های پیشرو در دنیای مدیریت. مسکو، 2009. 402 ص.

4. Mann D. Lean Management: Lean Manufacturing. مسکو، 2009. - 208 ص.

5. Ono T. سیستم تولید تویوتا. خروج از تولید انبوه مسکو، 2005. - 192 ص.

6. Shingo S. مطالعه سیستم تولید تویوتا از سازمان تولید. مسکو، 2006. - 312 ص.

7. Storozh I. Ryakovsky S. Kurlaev تجزیه و تحلیل کاربرد مفهوم تولید ناب: شرکت های روسی و خارجی. // بررسی علمی، 2016، شماره 6، ص 202-206.

8. هابز د. پیاده سازی تولید ناب: راهنمای عملی برای بهینه سازی کسب و کار. مینسک، 2007. - 352 ص.

9. Yagofarov A. نحوه انتخاب استراتژی برای اجرای برنامه "تولید ناب" // Methods of Quality Management, 2013, No. 12, pp 4-9.